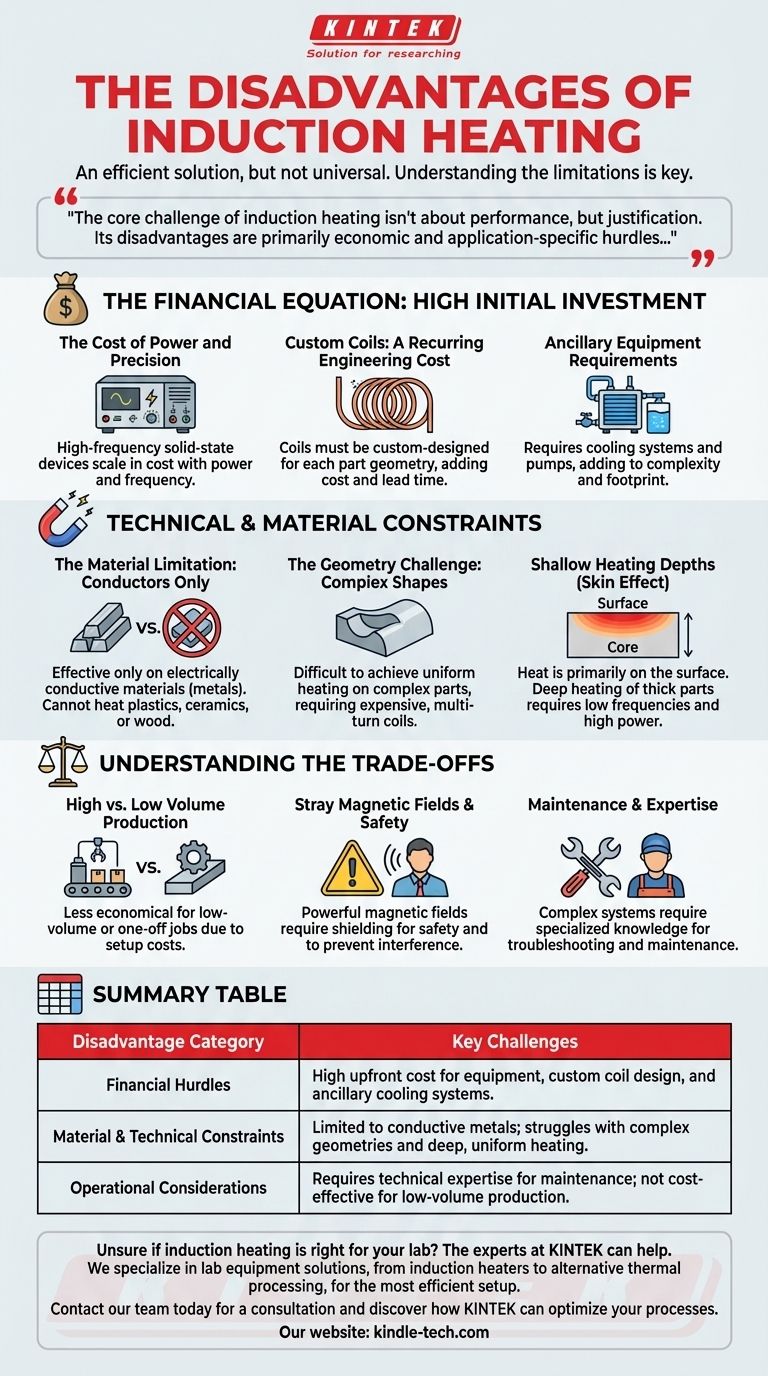

Aunque increíblemente eficiente y preciso, el calentamiento por inducción no es una solución universal. Sus principales desventajas son la significativa inversión de capital inicial requerida para el equipo, la complejidad y el costo asociados con el diseño de bobinas personalizadas para aplicaciones específicas, y su limitación fundamental a calentar solo materiales eléctricamente conductores.

El desafío central del calentamiento por inducción no es el rendimiento, sino la justificación. Sus desventajas son principalmente obstáculos económicos y específicos de la aplicación que deben sopesarse frente a sus innegables beneficios en velocidad, control y eficiencia para el caso de uso correcto.

La Ecuación Financiera: Alta Inversión Inicial

Los sistemas de calentamiento por inducción representan un costo inicial significativo en comparación con muchos métodos de calentamiento tradicionales como hornos o antorchas. Este costo es un factor importante para determinar su viabilidad en una operación determinada.

El Costo de la Potencia y la Precisión

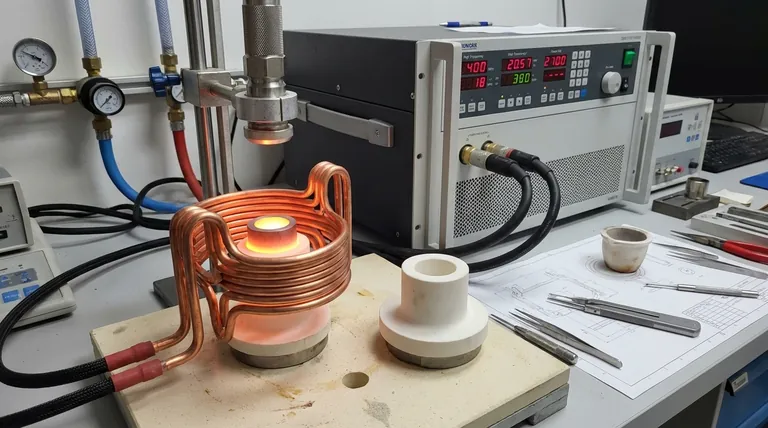

La fuente de alimentación, o inversor, es el corazón de un sistema de inducción. Estos son dispositivos de estado sólido sofisticados que convierten la corriente alterna de frecuencia de línea en la corriente alterna de alta frecuencia necesaria para generar el campo magnético, y su costo escala directamente con su potencia de salida y rango de frecuencia.

Bobinas Personalizadas: Un Costo de Ingeniería Recurrente

La bobina de inducción no es un componente de talla única. Debe diseñarse y fabricarse cuidadosamente para que coincida con la geometría específica de la pieza que se va a calentar y garantizar una transferencia de energía eficiente y uniforme.

Esta ingeniería personalizada añade un costo y un tiempo de entrega significativos, especialmente para operaciones que manejan una amplia variedad de piezas.

Requisitos de Equipos Auxiliares

Más allá de la fuente de alimentación y la bobina, un sistema de inducción completo requiere un sistema de enfriamiento, típicamente usando agua, para disipar el calor de la bobina y la electrónica. Esto aumenta el desembolso de capital inicial, la complejidad de la instalación y el espacio físico del equipo.

Restricciones Técnicas y de Materiales

Más allá de las consideraciones financieras, el calentamiento por inducción tiene limitaciones físicas inherentes que lo hacen inadecuado para ciertos materiales y aplicaciones.

La Limitación del Material: Solo Conductores

El calentamiento por inducción funciona induciendo corrientes eléctricas dentro del propio material. Por lo tanto, solo es efectivo en materiales que son eléctricamente conductores, como metales como el acero, el cobre y el aluminio.

No se puede utilizar para calentar directamente materiales no conductores como plásticos, cerámicas, vidrio o madera.

El Desafío de la Geometría: Formas Complejas

Lograr un calentamiento uniforme en piezas con geometrías complejas, esquinas afiladas o huecos profundos puede ser extremadamente difícil. La fuerza del campo magnético disminuye con la distancia, lo que lleva a posibles puntos calientes y fríos si la bobina no puede acoplarse perfectamente a toda la superficie.

Esto a menudo requiere bobinas de múltiples vueltas muy complejas que son costosas de diseñar y construir.

Profundidades de Calentamiento Superficiales (Efecto Skin)

La corriente inducida tiende a fluir en la superficie de la pieza de trabajo, un fenómeno conocido como efecto skin. Si bien esto es una gran ventaja para el endurecimiento superficial, puede ser una desventaja cuando el objetivo es calentar todo el volumen de una pieza muy grande o gruesa.

Lograr un calentamiento profundo y uniforme en grandes secciones transversales requiere frecuencias muy bajas y alta potencia, lo que eleva el costo del equipo y el tiempo de calentamiento.

Comprendiendo las Compensaciones

Las desventajas del calentamiento por inducción se entienden mejor como compensaciones por sus ventajas únicas. La clave es reconocer cuándo estas compensaciones son aceptables.

Producción de Alto vs. Bajo Volumen

Los altos costos de configuración para equipos y bobinas personalizadas hacen que el calentamiento por inducción sea menos económico para trabajos únicos o series de producción de bajo volumen.

Sin embargo, para procesos repetibles de alto volumen, como en la fabricación automotriz o aeroespacial, el costo inicial se compensa rápidamente con un alto rendimiento, bajo consumo de energía por pieza y un control de calidad superior.

Campos Magnéticos Dispersos y Seguridad

Los sistemas de inducción generan potentes campos magnéticos. Un diseño y blindaje adecuados son críticos para garantizar la seguridad del personal (especialmente aquellos con implantes médicos) y para prevenir interferencias con equipos electrónicos sensibles cercanos.

Mantenimiento y Experiencia

Los calentadores por inducción son sistemas electrónicos complejos. La resolución de problemas y el mantenimiento de los mismos requieren un nivel más alto de habilidad técnica y conocimientos especializados en comparación con un horno de resistencia simple, lo que podría afectar los costos de mantenimiento y el tiempo de inactividad.

¿Es el Calentamiento por Inducción la Elección Correcta para Usted?

Evaluar estas desventajas frente a sus objetivos específicos es el paso más crítico.

- Si su enfoque principal es la fabricación de piezas metálicas de alto volumen y repetibles: La inversión inicial a menudo se justifica por una velocidad superior, eficiencia energética y control de procesos a largo plazo.

- Si trabaja con piezas diversas, de bajo volumen o únicas: El costo recurrente y el tiempo para el diseño de bobinas personalizadas pueden hacer que métodos de calentamiento más flexibles, como un horno, sean más prácticos.

- Si su aplicación requiere calentar materiales no conductores: El calentamiento por inducción es fundamentalmente inadecuado, y debe considerar tecnologías alternativas como el calentamiento por convección, infrarrojos o dieléctrico.

- Si necesita calentar objetos metálicos muy grandes y gruesos: Evalúe cuidadosamente si un horno tradicional es más rentable y eficiente en tiempo que un sistema de inducción de muy alta potencia y baja frecuencia.

Comprender estas limitaciones es clave para aprovechar el poder del calentamiento por inducción donde ofrece el mayor valor.

Tabla Resumen:

| Categoría de Desventaja | Desafíos Clave |

|---|---|

| Obstáculos Financieros | Alto costo inicial de equipos, diseño de bobinas personalizadas y sistemas de enfriamiento auxiliares. |

| Restricciones de Materiales y Técnicas | Limitado a metales conductores; dificultades con geometrías complejas y calentamiento profundo y uniforme. |

| Consideraciones Operativas | Requiere experiencia técnica para el mantenimiento; no es rentable para la producción de bajo volumen. |

¿No está seguro si el calentamiento por inducción es adecuado para las necesidades específicas de metalurgia de su laboratorio? Los expertos de KINTEK pueden ayudarle a sopesar los pros y los contras. Nos especializamos en proporcionar las soluciones de equipos de laboratorio adecuadas, desde calentadores por inducción hasta sistemas alternativos de procesamiento térmico, asegurando que obtenga la configuración más eficiente y rentable para su aplicación. Contacte a nuestro equipo hoy para una consulta personalizada y descubra cómo KINTEK puede optimizar los procesos de calentamiento de su laboratorio.

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es el rango de temperatura de los elementos calefactores de disiliciuro de molibdeno? Elija el grado adecuado para sus necesidades de alta temperatura

- ¿Cuál es el rango de temperatura de un elemento calefactor de MoSi2? Desbloquee un rendimiento de 1900 °C para su laboratorio

- ¿Cuál es el coeficiente de expansión térmica del disilicuro de molibdeno? Comprendiendo su papel en el diseño a altas temperaturas

- ¿Es el disulfuro de molibdeno un elemento calefactor? Descubra el mejor material para aplicaciones de alta temperatura.

- ¿Cuáles son los elementos calefactores para hornos de alta temperatura? Seleccione el elemento adecuado para su atmósfera