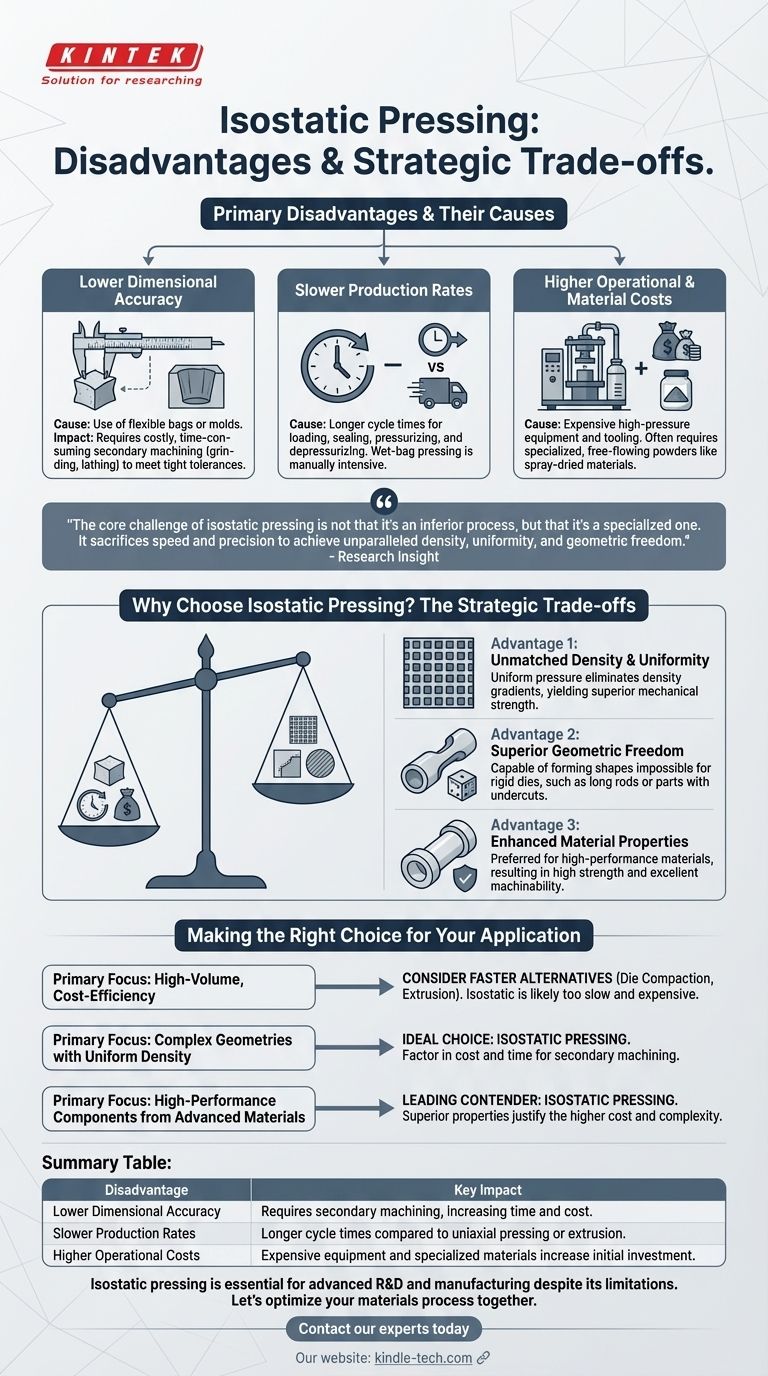

Las principales desventajas del prensado isostático se centran en su menor precisión dimensional, velocidad de producción más lenta y mayores costes operativos en comparación con otros métodos de compactación. Estas limitaciones derivan directamente del uso de un molde flexible y un fluido de alta presión para compactar el polvo, lo que requiere compensaciones entre la complejidad geométrica y la eficiencia de fabricación.

El desafío central del prensado isostático no es que sea un proceso inferior, sino que es un proceso especializado. Sacrifica velocidad y precisión para lograr una densidad, uniformidad y libertad geométrica inigualables que son imposibles con los métodos convencionales.

Las Limitaciones Centrales Explicadas

Para determinar si el prensado isostático es adecuado para su aplicación, es esencial comprender el "por qué" detrás de cada una de sus desventajas. Estos no son fallos en la tecnología, sino características inherentes del proceso.

Menor Precisión Dimensional

El uso de una bolsa o molde flexible significa que las superficies de la pieza compactada no son tan precisas como las formadas por una matriz de acero rígida. Este es el inconveniente más significativo.

Esta falta de precisión a menudo requiere un mecanizado secundario (como rectificado o torneado) para cumplir con tolerancias dimensionales estrictas. Este paso adicional añade tiempo y coste al flujo de trabajo general de fabricación.

Tasas de Producción Más Lentas

En comparación con métodos de alta velocidad como la compactación uniaxial (en matriz) o la extrusión, el prensado isostático es un proceso considerablemente más lento.

El tiempo de ciclo es más largo debido a la necesidad de cargar el polvo en el molde, sellar el recipiente, presurizar el sistema y luego despresurizar y descargar la pieza de forma segura. El prensado en bolsa húmeda, en particular, tiene una menor productividad debido a la carga y descarga manual de los moldes del recipiente a presión.

Mayores Costes Operativos y de Materiales

El equipo para el prensado isostático, que debe manejar presiones extremadamente altas de forma segura, es inherentemente más complejo y caro. Esto conduce a costes de utillaje iniciales más altos.

Además, las prensas de bolsa seca totalmente automáticas a menudo requieren un polvo especializado y de flujo libre, como el polvo atomizado (spray-dried), que es más caro que los polvos de materia prima estándar.

Comprender las Compensaciones: ¿Por Qué Elegir el Prensado Isostático?

Reconocer estas desventajas es fundamental, pero solo cuentan la mitad de la historia. Los ingenieros eligen el prensado isostático cuando los beneficios superan decisivamente los inconvenientes para una aplicación específica.

Densidad y Uniformidad Inigualables

La ventaja definitoria del prensado isostático es su capacidad para aplicar presión por igual desde todas las direcciones. Esto da como resultado una pieza final con una densidad extremadamente alta y uniforme.

Esta uniformidad elimina los gradientes de densidad y las tensiones internas comunes en el prensado uniaxial, lo que conduce a una resistencia mecánica superior y una contracción predecible durante la sinterización.

Libertad Geométrica Superior

Debido a que el polvo se compacta mediante la presión del fluido contra un molde flexible, el proceso puede formar formas que son imposibles para las matrices rígidas. Esto incluye piezas con altas relaciones de longitud a diámetro (varillas o tubos largos) o socavados complejos.

Esta capacidad es esencial para la fabricación de componentes como tubos aislantes cerámicos o preformas de aleación especializadas que no se pueden producir eficazmente con otros métodos.

Propiedades del Material Mejoradas

La compactación uniforme conduce a productos con alta resistencia y excelente maquinabilidad. Es un método preferido para formar componentes de alto rendimiento a partir de materiales avanzados como la zirconia y las cerámicas de alúmina o nuevas aleaciones que son difíciles de fundir.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el proceso de fabricación correcto requiere alinear las características de la tecnología con los objetivos principales de su proyecto.

- Si su enfoque principal es la producción de gran volumen y la eficiencia de costes: Debe evaluar alternativas más rápidas como la compactación en matriz o la extrusión, ya que el prensado isostático probablemente será demasiado lento y caro.

- Si su enfoque principal es crear geometrías complejas con densidad uniforme: El prensado isostático es la opción ideal, pero debe tener en cuenta el coste y el tiempo del mecanizado secundario en su plan.

- Si su enfoque principal es el desarrollo de componentes de alto rendimiento a partir de materiales avanzados: El prensado isostático es un competidor líder, que ofrece propiedades de material superiores que justifican su mayor coste y complejidad.

En última instancia, comprender estas limitaciones es la clave para aprovechar las fortalezas únicas del prensado isostático para las aplicaciones correctas.

Tabla Resumen:

| Desventaja | Impacto Clave |

|---|---|

| Menor Precisión Dimensional | Requiere mecanizado secundario, aumentando tiempo y coste. |

| Tasas de Producción Más Lentas | Tiempos de ciclo más largos en comparación con el prensado uniaxial o la extrusión. |

| Mayores Costes Operativos | Equipos caros y materiales especializados aumentan la inversión inicial. |

¿Es el prensado isostático la elección correcta para los materiales de alto rendimiento de su laboratorio?

Si bien el prensado isostático tiene limitaciones específicas, su capacidad para producir piezas con una densidad y geometrías complejas inigualables es esencial para la I+D y la fabricación avanzadas. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos que necesita para gestionar eficazmente estas compensaciones del proceso.

Optimicemos juntos su proceso de materiales. Contacte hoy con nuestros expertos para analizar cómo el prensado isostático o las soluciones alternativas pueden lograr los objetivos de su proyecto en cuanto a resistencia, uniformidad y libertad geométrica.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los componentes de un sistema de prensado isostático en caliente? Una guía de los equipos HIP esenciales

- ¿Cuál es el trasfondo histórico del proceso de prensado isostático en caliente (HIP)? De las raíces nucleares al estándar industrial

- ¿Cuál es el principio del prensado isostático en caliente? Lograr una densidad del 100% y un rendimiento superior

- ¿Qué es el proceso de material HIP? Logre una densidad y fiabilidad casi perfectas

- ¿Qué es el HIP en el procesamiento de materiales? Lograr una densidad casi perfecta para componentes críticos