En esencia, las principales desventajas de la Deposición Física de Vapor (PVD) son su alto costo operativo y la naturaleza intensiva en tiempo de su proceso basado en vacío. Estos factores se derivan directamente del complejo equipo requerido para crear y mantener el entorno de alto vacío esencial para que ocurra la deposición.

Si bien el PVD es celebrado por producir recubrimientos de alta pureza y alto rendimiento, sus principales inconvenientes —costo, tiempo de proceso y limitaciones geométricas— son inherentes a su mecanismo físico de línea de visión. Comprender estas limitaciones es fundamental al compararlo con métodos alternativos como la Deposición Química de Vapor (CVD).

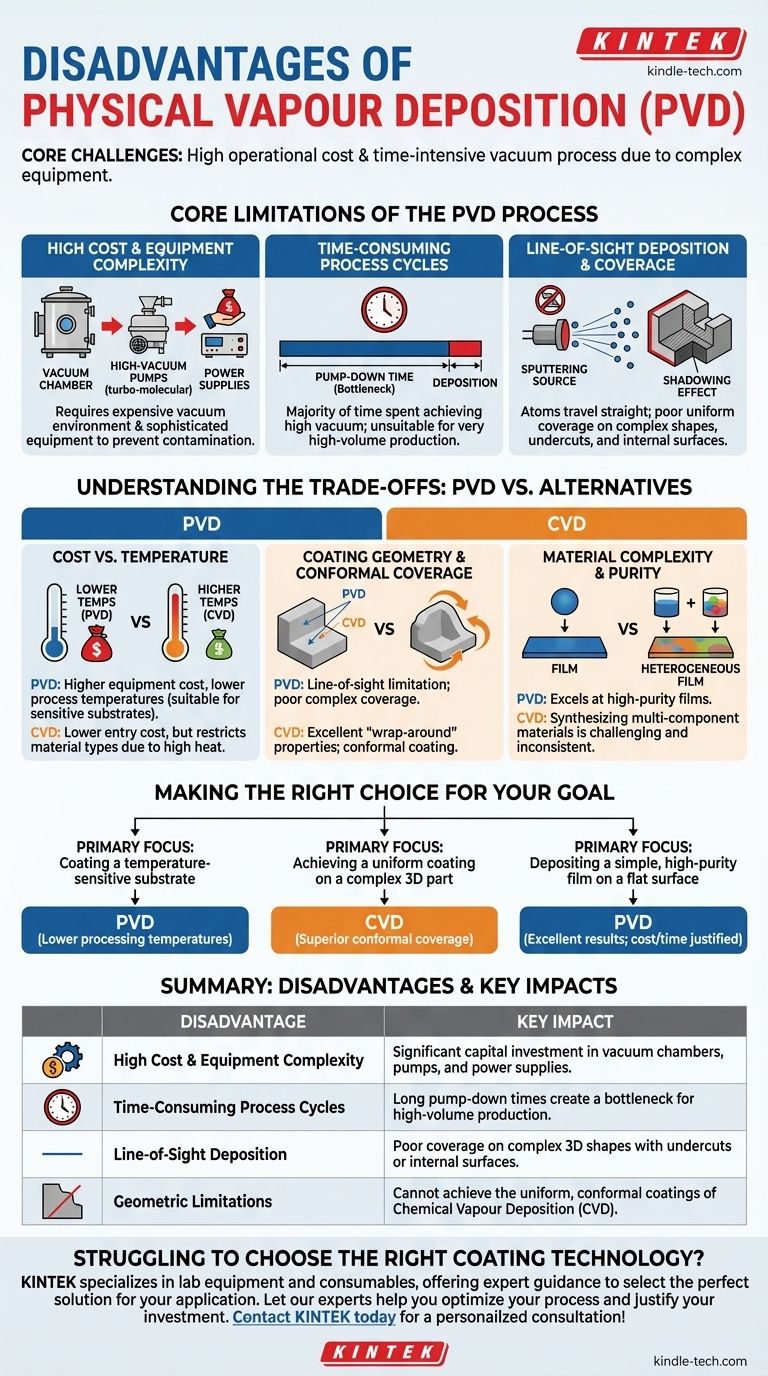

Las Limitaciones Fundamentales del Proceso PVD

Los desafíos asociados con el PVD no son incidentales; son fundamentales para el funcionamiento de la tecnología. El proceso implica la eyección física de átomos de un material fuente (el "blanco") y su viaje a través de un vacío para condensarse sobre un sustrato.

Alto Costo y Complejidad del Equipo

La barrera más grande para el PVD es la inversión en equipo. El proceso requiere un entorno de alto vacío para prevenir la contaminación y asegurar que los átomos puedan viajar libremente desde el blanco hasta el sustrato.

Esto requiere cámaras de vacío costosas, bombas potentes (como turbomoleculares y criogénicas), y fuentes de alimentación sofisticadas para la fuente de pulverización o evaporación. El costo de los materiales de blanco de alta pureza también contribuye al gasto general.

Ciclos de Proceso que Consumen Mucho Tiempo

Aunque la deposición real del material puede ser rápida, el ciclo general del proceso suele ser largo. La mayor parte del tiempo se dedica a bombear la cámara hasta el nivel de vacío requerido antes de que la deposición pueda siquiera comenzar.

Este tiempo de "bombeo" puede ser un cuello de botella significativo en un entorno de producción, haciendo que el PVD sea menos adecuado para aplicaciones de muy alto volumen y bajo margen en comparación con las técnicas de presión atmosférica.

Deposición de Línea de Visión y Cobertura

El PVD es fundamentalmente un proceso de "línea de visión". Los átomos viajan en una línea relativamente recta desde la fuente hasta el sustrato.

Esto hace que sea extremadamente difícil lograr un recubrimiento uniforme en formas tridimensionales complejas con socavados, esquinas afiladas o superficies internas. Las partes del sustrato que no miran directamente a la fuente recibirán poco o ningún recubrimiento, creando un efecto de "sombra".

Comprendiendo las Ventajas y Desventajas: PVD vs. Alternativas

Las desventajas del PVD solo se hacen evidentes cuando se sopesan frente a sus beneficios y las características de otros métodos, como la Deposición Química de Vapor (CVD).

El Dilema Costo vs. Temperatura

El PVD generalmente opera a temperaturas más bajas que el CVD activado térmicamente, que puede requerir temperaturas de 850-1100°C. Esto hace que el PVD sea adecuado para recubrir sustratos sensibles a la temperatura (como plásticos o ciertas aleaciones) que se dañarían con los procesos de CVD de alta temperatura.

La compensación es clara: el PVD implica un costo de equipo más alto pero ofrece temperaturas de proceso más bajas, mientras que el CVD tradicional puede tener costos de entrada más bajos pero restringe los tipos de materiales que se pueden recubrir.

Geometría del Recubrimiento y Cobertura Conformada

Esta es una diferencia definitoria. Como se señala en las referencias, el CVD ofrece buenas "propiedades de envoltura". Debido a que se basa en un precursor de gas químico que llena toda la cámara, puede depositar un recubrimiento altamente uniforme, o conformado, sobre formas complejas.

El PVD, con su limitación de línea de visión, no puede competir en esta área. Si el objetivo principal es una cobertura uniforme en una pieza no plana, el CVD suele ser la opción superior.

Complejidad y Pureza del Material

El PVD sobresale en la deposición de películas de extrema pureza, ya que el proceso simplemente transfiere material de una fuente pura en un vacío limpio.

Por el contrario, sintetizar materiales multicomponente con CVD puede ser un desafío. Requiere equilibrar las presiones de vapor y las tasas de reacción de múltiples precursores químicos, lo que puede conducir a una composición final inconsistente o heterogénea. El PVD ofrece un control más sencillo para muchas películas aleadas o multicapa.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la tecnología de deposición correcta requiere alinear sus fortalezas y debilidades con su objetivo principal.

- Si su enfoque principal es recubrir un sustrato sensible a la temperatura: El PVD es la elección clara debido a sus temperaturas de procesamiento fundamentalmente más bajas.

- Si su enfoque principal es lograr un recubrimiento uniforme en una pieza 3D compleja: El CVD es casi siempre la mejor opción debido a su cobertura conformada superior.

- Si su enfoque principal es depositar una película simple de alta pureza en una superficie plana: El PVD proporciona excelentes resultados, aunque el costo y el tiempo por ciclo deben justificarse por la aplicación.

En última instancia, elegir entre estas tecnologías es una cuestión de equilibrar los requisitos geométricos, térmicos y químicos de su aplicación específica con los costos y limitaciones inherentes de cada proceso.

Tabla Resumen:

| Desventaja | Impacto Clave |

|---|---|

| Alto Costo y Complejidad del Equipo | Inversión de capital significativa en cámaras de vacío, bombas y fuentes de alimentación. |

| Ciclos de Proceso que Consumen Mucho Tiempo | Los largos tiempos de bombeo crean un cuello de botella para la producción de alto volumen. |

| Deposición de Línea de Visión | Poca cobertura en formas 3D complejas con socavados o superficies internas. |

| Limitaciones Geométricas | No puede lograr los recubrimientos uniformes y conformados de la Deposición Química de Vapor (CVD). |

¿Le cuesta elegir la tecnología de recubrimiento adecuada para las necesidades específicas de su laboratorio?

Las limitaciones del PVD son reales, pero el socio de equipo adecuado puede ayudarle a navegar por las compensaciones entre PVD, CVD y otros métodos. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio con orientación experta para seleccionar la solución perfecta para su aplicación, ya sea recubrir sustratos sensibles a la temperatura o lograr una cobertura uniforme en piezas complejas.

¡Deje que nuestros expertos le ayuden a optimizar su proceso y justificar su inversión. Contacte a KINTEK hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cuál es la ventaja de usar el conformado por prensado en caliente? Lograr piezas más resistentes y complejas

- ¿Por qué es necesaria una prensa hidráulica de laboratorio calentada para laminados compuestos? Lograr una integridad estructural sin vacíos

- ¿Cuáles son las ventajas y desventajas del prensado en caliente? Elija el proceso de pulvimetalurgia adecuado

- ¿Qué es el moldeo por prensado en caliente? Logre densidad superior y formas complejas con calor y presión

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados