En esencia, las principales desventajas de la sinterización son su alto consumo de energía, los importantes costos de inversión inicial y la dificultad inherente para controlar con precisión las propiedades finales del material. Estos desafíos se ven agravados por los largos tiempos de procesamiento y los posibles impactos ambientales.

Si bien la sinterización es un método potente para crear piezas densas a partir de polvo, sus principales inconvenientes radican en el alto capital y la energía requeridos, junto con complejos desafíos de control de procesos que pueden comprometer directamente la integridad estructural y la consistencia del producto final.

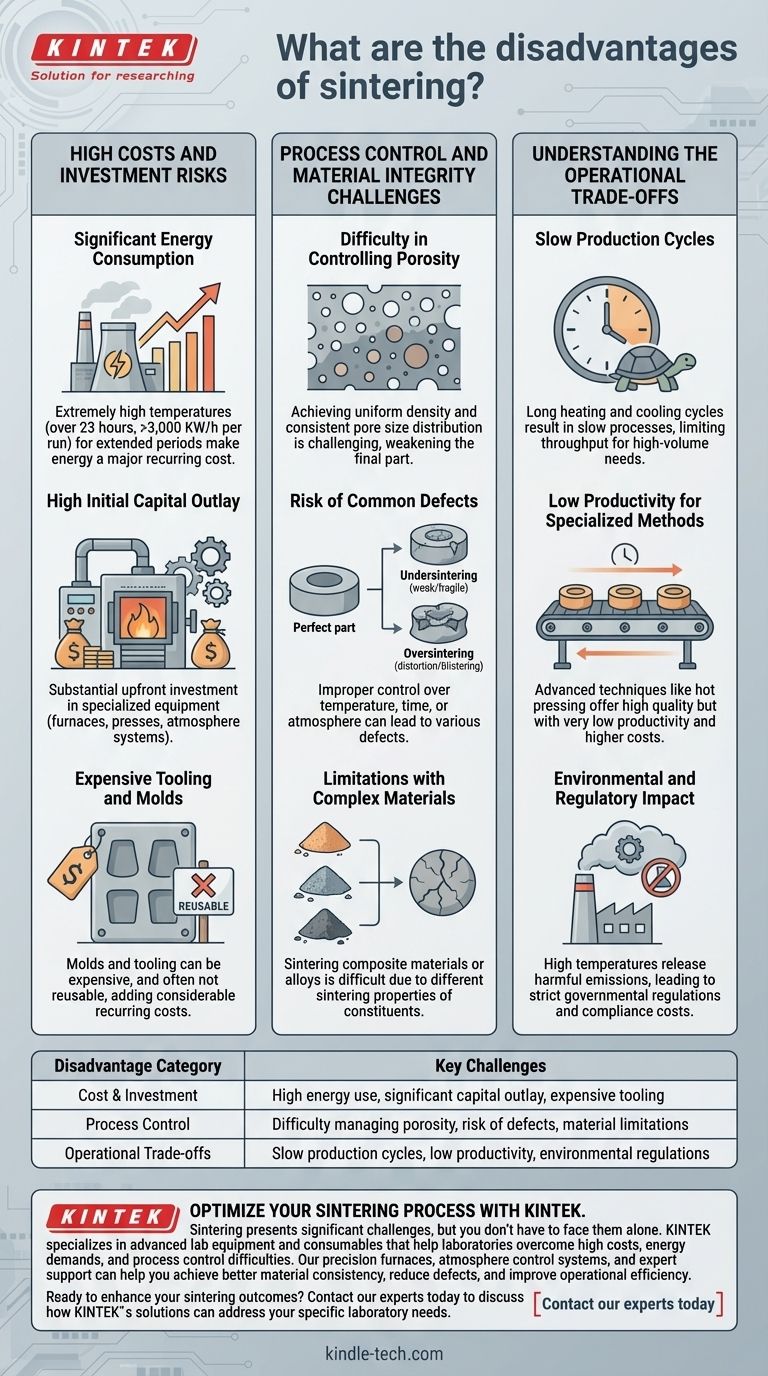

Altos costos y riesgos de inversión

La sinterización no es un proceso de fabricación de bajo costo. Las barreras financieras están presentes tanto en la configuración inicial como en los gastos operativos continuos, lo que la convierte en un compromiso significativo.

Consumo significativo de energía

El proceso se basa en mantener temperaturas extremadamente altas durante períodos prolongados. Un ciclo de sinterización tradicional puede durar más de 23 horas y consumir más de 3,000 KW/h de energía en una sola ejecución. Esto convierte a la energía en un costo operativo importante y recurrente.

Alto desembolso de capital inicial

Establecer una línea de producción de sinterización requiere una inversión inicial sustancial en equipos especializados como hornos de alta temperatura (por ejemplo, de empuje, de viga móvil), prensas y sistemas de atmósfera controlada. Esta alta barrera de entrada plantea un riesgo financiero significativo, especialmente si la línea de productos no tiene éxito comercialmente.

Herramientas y moldes caros

Los moldes y herramientas utilizados para formar las piezas "en verde" iniciales pueden ser costosos. En algunos métodos tradicionales, estos moldes no son reutilizables después del proceso de alta temperatura, lo que añade un costo recurrente considerable a la producción.

Desafíos de control de procesos e integridad del material

Lograr una pieza final perfecta y uniforme es el objetivo de la sinterización, pero el proceso en sí introduce varias variables que pueden conducir a defectos e inconsistencias.

Dificultad para controlar la porosidad

Uno de los desafíos más críticos es la gestión de la porosidad, o los pequeños huecos que quedan en el material. Lograr una densidad uniforme y una distribución consistente del tamaño de los poros es difícil, y la porosidad incontrolada puede debilitar gravemente la resistencia mecánica y el rendimiento de la pieza final.

Riesgo de defectos comunes

Un control inadecuado de la temperatura, el tiempo o la atmósfera puede provocar una serie de defectos. La sub-sinterización da como resultado una pieza débil y frágil, mientras que la sobre-sinterización puede causar distorsión, ampollas o "sudoración" de las fases del material. Eliminar estos defectos requiere un estricto control del proceso y experiencia.

Limitaciones con materiales complejos

La sinterización de materiales compuestos o ciertas aleaciones metálicas puede ser excepcionalmente difícil. Los diferentes polvos constituyentes pueden tener diferentes temperaturas y velocidades de sinterización, lo que dificulta la creación de un producto final denso y homogéneo sin comprometer las propiedades de uno de los materiales.

Comprender las compensaciones operativas

Más allá de los desafíos financieros y materiales, la sinterización presenta varios obstáculos operativos y regulatorios que deben considerarse.

Ciclos de producción lentos

Los largos ciclos de calentamiento y enfriamiento significan que la sinterización es a menudo un proceso lento. Los tiempos de producción que se miden en horas o incluso días pueden limitar el rendimiento y hacer que sea menos adecuado para aplicaciones que requieren una fabricación rápida y de gran volumen en comparación con otros métodos.

Baja productividad para métodos especializados

Ciertas técnicas avanzadas de sinterización, como el prensado en caliente, son conocidas por producir piezas de muy alta calidad. Sin embargo, esto se logra a costa de una productividad muy baja y costos aún mayores, lo que restringe su uso a aplicaciones especializadas y de bajo volumen.

Impacto ambiental y regulatorio

Calentar materiales a altas temperaturas puede liberar emisiones nocivas, creando un impacto ambiental. En consecuencia, las instalaciones de sinterización están sujetas a estrictas regulaciones gubernamentales, lo que puede afectar las tasas de producción y añadir costos de cumplimiento para el control de emisiones.

Tomar la decisión correcta para su objetivo

En última instancia, la viabilidad de la sinterización depende completamente de las prioridades y limitaciones específicas de su proyecto.

- Si su enfoque principal es la producción de bajo costo y bajo volumen: Es probable que la alta inversión inicial y los importantes costos de energía de la sinterización la conviertan en una opción inadecuada.

- Si su enfoque principal es la consistencia y resistencia perfectas del material: Prepárese para invertir fuertemente en un control de procesos avanzado para superar los riesgos inherentes de porosidad y defectos.

- Si su enfoque principal es la fabricación rápida y el alto rendimiento: Los tiempos de ciclo característicamente largos de la sinterización tradicional serán un cuello de botella operativo importante.

La implementación exitosa exige una comprensión clara de las importantes compensaciones financieras, operativas y técnicas inherentes al proceso.

Tabla resumen:

| Categoría de desventaja | Desafíos clave |

|---|---|

| Costo e inversión | Alto uso de energía, desembolso de capital significativo, herramientas costosas |

| Control de procesos | Dificultad para gestionar la porosidad, riesgo de defectos, limitaciones de materiales |

| Compensaciones operativas | Ciclos de producción lentos, baja productividad, regulaciones ambientales |

Optimice su proceso de sinterización con KINTEK

La sinterización presenta desafíos significativos, pero no tiene que enfrentarlos solo. KINTEK se especializa en equipos de laboratorio avanzados y consumibles que ayudan a los laboratorios a superar los altos costos, las demandas de energía y las dificultades de control de procesos asociadas con la sinterización. Nuestros hornos de precisión, sistemas de control de atmósfera y soporte experto pueden ayudarle a lograr una mejor consistencia del material, reducir los defectos y mejorar la eficiencia operativa.

¿Listo para mejorar sus resultados de sinterización? Contacte a nuestros expertos hoy para discutir cómo las soluciones de KINTEK pueden abordar sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es la presión en un horno tubular? Límites de seguridad esenciales para su laboratorio

- ¿Cómo simula un horno de tubo de alúmina con atmósfera controlada las condiciones en entornos CSP? Domina la precisión.

- ¿Cómo se limpia un horno de tubo de alúmina? Prolongue la vida útil del tubo con un mantenimiento adecuado

- ¿Cómo elijo un horno tubular? Una guía para satisfacer las necesidades de su proceso

- ¿Cuál es el papel de los tubos de corindón en las pruebas de permeación de oxígeno? Garantizar la integridad de las membranas dopadas con Bi