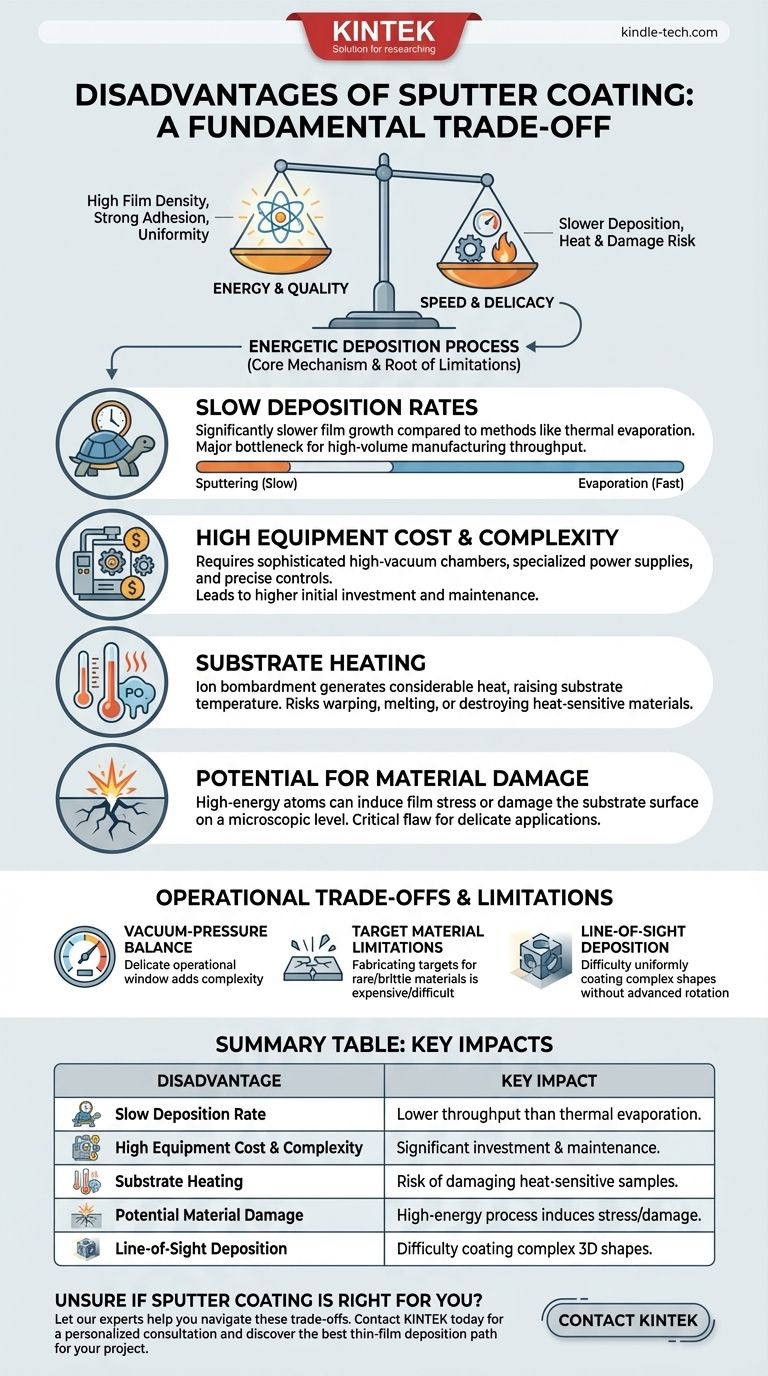

Aunque es notablemente eficaz para producir películas delgadas de alta calidad, el recubrimiento por pulverización catódica no está exento de inconvenientes. Sus principales desventajas se derivan de tasas de deposición más lentas en comparación con otros métodos, una mayor complejidad y costo del equipo, y el potencial de calentamiento no deseado del sustrato. La naturaleza energética del proceso, que confiere a las películas pulverizadas su adhesión y densidad superiores, también puede introducir tensión o daño en materiales sensibles.

Las mayores fortalezas del recubrimiento por pulverización catódica (alta densidad de película, fuerte adhesión y uniformidad) son el resultado directo de su proceso de deposición energético, átomo por átomo. Sin embargo, esta misma naturaleza energética es la fuente de sus principales inconvenientes: velocidades más lentas y posibles daños por calor a sustratos sensibles.

Una compensación fundamental: energía vs. delicadeza

Para comprender las desventajas del recubrimiento por pulverización catódica, primero debemos apreciar su mecanismo central. El proceso es inherentemente energético, lo cual es tanto su mayor ventaja como la raíz de sus limitaciones.

El principio de la deposición energética

La pulverización catódica utiliza iones energizados (típicamente argón) en un vacío para bombardear un material objetivo. Esta colisión de alta energía expulsa físicamente átomos del objetivo, que luego viajan y se depositan sobre un sustrato, formando una película delgada.

La fuente de sus fortalezas

Esta deposición energética, átomo por átomo, es la razón por la que la pulverización catódica produce películas con adhesión superior, alta densidad y excelente uniformidad. Los átomos llegan al sustrato con una energía cinética significativa, lo que les permite formar una capa densamente empaquetada y duradera que otros métodos tienen dificultades para lograr.

Las principales desventajas del recubrimiento por pulverización catódica

Las mismas características que producen películas de alta calidad también crean limitaciones prácticas y físicas que deben considerarse para cualquier aplicación.

Bajas tasas de deposición

Dado que el material se expulsa a nivel atómico, la tasa general de crecimiento de la película es a menudo significativamente más lenta que otros métodos, como la evaporación térmica. Esto puede ser un cuello de botella importante en entornos de fabricación de alto volumen donde el rendimiento es una métrica crítica.

Alto costo y complejidad del equipo

Los sistemas de pulverización catódica son máquinas sofisticadas. Requieren una cámara de alto vacío, fuentes de alimentación de CC o RF de alto voltaje especializadas para generar el plasma, y controladores precisos de flujo de gas. Esta complejidad conlleva una mayor inversión inicial y costos de mantenimiento continuos en comparación con técnicas de recubrimiento más simples.

Calentamiento del sustrato

El bombardeo constante del objetivo por iones y el propio plasma generan un calor considerable. Esta energía se transfiere al sustrato, lo que puede elevar su temperatura significativamente. Esta es una desventaja importante cuando se trabaja con materiales sensibles al calor como polímeros, plásticos o muestras biológicas, que pueden deformarse, derretirse o destruirse.

Potencial de daño material

La alta energía de los átomos que se depositan puede ser un arma de doble filo. Si bien promueve la adhesión, también puede inducir tensión en la película en crecimiento o dañar la superficie del sustrato a nivel microscópico. Para aplicaciones que requieren una estructura cristalina perfecta y sin daños, como en semiconductores avanzados, esto puede ser un defecto crítico.

Comprender las compensaciones operativas

Más allá de los inconvenientes principales, varios factores operativos introducen compensaciones adicionales que requieren una gestión cuidadosa.

El equilibrio vacío-presión

La pulverización catódica requiere un equilibrio delicado. La cámara debe estar a una presión lo suficientemente baja (un vacío) para que los átomos pulverizados viajen libremente, pero a una presión lo suficientemente alta para mantener el plasma de argón. Mantener esta estrecha ventana operativa aumenta la complejidad del proceso.

Limitaciones del material objetivo

El proceso requiere que el material de recubrimiento se fabrique en un objetivo sólido de alta pureza. Para algunos materiales frágiles, raros o difíciles de mecanizar, crear un objetivo de pulverización catódica adecuado puede ser prohibitivamente costoso o técnicamente desafiante.

Deposición en línea de visión

Aunque las partículas pulverizadas no están influenciadas por la gravedad, el proceso sigue siendo fundamentalmente en línea de visión. Recubrir formas tridimensionales complejas con socavados o superficies ocultas de manera uniforme es difícil sin una rotación de sustrato multieje sofisticada, lo que aumenta aún más la complejidad del sistema.

Tomar la decisión correcta para su objetivo

Seleccionar un método de deposición requiere sopesar la necesidad de calidad de la película frente a limitaciones prácticas como la velocidad, el costo y la compatibilidad del sustrato.

- Si su enfoque principal es la alta calidad y adhesión de la película: La pulverización catódica suele ser la opción superior, siempre que pueda manejar la velocidad más lenta y el potencial de calentamiento del sustrato.

- Si su enfoque principal es el alto rendimiento y el menor costo: Debe evaluar métodos alternativos como la evaporación térmica o la galvanoplastia, que pueden ofrecer mejor velocidad y economía para aplicaciones menos exigentes.

- Si trabaja con sustratos sensibles al calor o delicados: Proceda con precaución, ya que puede necesitar sistemas de enfriamiento especializados o debería considerar seriamente técnicas de deposición menos energéticas.

En última instancia, comprender estas compensaciones es clave para aprovechar el poder del recubrimiento por pulverización catódica donde más importa.

Tabla resumen:

| Desventaja | Impacto clave |

|---|---|

| Baja tasa de deposición | Menor rendimiento en comparación con métodos como la evaporación térmica. |

| Alto costo y complejidad del equipo | Inversión inicial y mantenimiento significativos para sistemas de vacío y fuentes de alimentación. |

| Calentamiento del sustrato | Riesgo de dañar materiales sensibles al calor como polímeros o muestras biológicas. |

| Posible daño material | El proceso de alta energía puede inducir tensión en la película o dañar sustratos delicados. |

| Deposición en línea de visión | Dificultad para recubrir uniformemente formas 3D complejas sin sistemas de rotación avanzados. |

¿No está seguro si el recubrimiento por pulverización catódica es adecuado para los materiales específicos y las necesidades de rendimiento de su laboratorio?

Las desventajas del alto costo, la baja velocidad y el calentamiento del sustrato son significativas, pero también lo son las ventajas de una adhesión y densidad superiores de la película. La elección correcta depende de su aplicación precisa. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio con asesoramiento experto y soluciones personalizadas.

Deje que nuestros expertos le ayuden a navegar por estas compensaciones. Podemos ayudarle a determinar la técnica óptima de deposición de película delgada para sus objetivos de investigación o producción, asegurando que obtenga la calidad que necesita sin costos o complejidad innecesarios.

Contacte a KINTEK hoy mismo para una consulta personalizada y descubra el mejor camino a seguir para su proyecto.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato