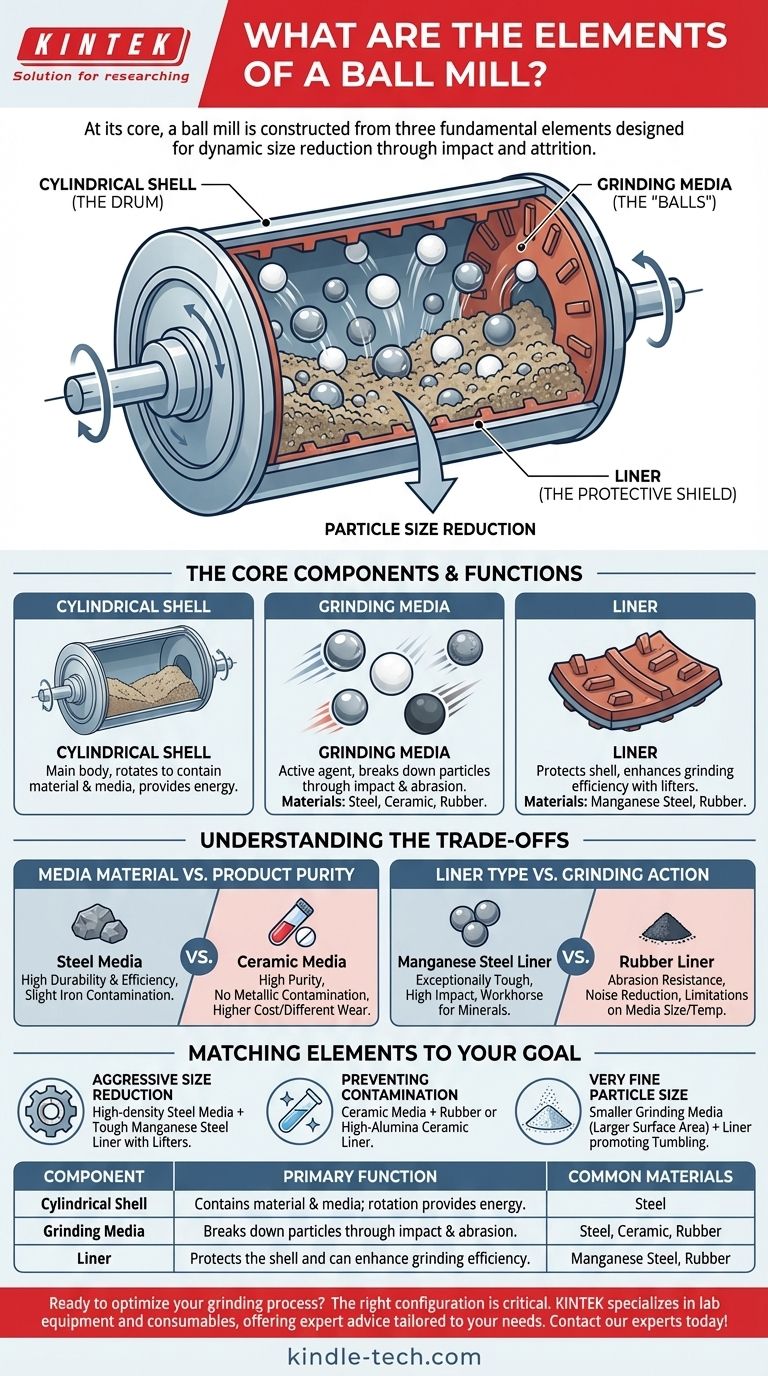

En esencia, un molino de bolas se construye a partir de tres elementos fundamentales. Estos son la carcasa cilíndrica hueca giratoria que contiene el material, los medios de molienda (bolas) colocados dentro de la carcasa y un revestimiento resistente a la abrasión que protege la superficie interior de la carcasa. Juntos, estos componentes crean un sistema dinámico para reducir el tamaño de las partículas mediante impacto y atrición.

La eficacia de un molino de bolas no reside en un solo componente, sino en la interacción precisa entre la rotación de la carcasa, la acción de molienda de los medios y la función protectora y de elevación del revestimiento. Comprender esta interacción es clave para controlar el producto final.

Los componentes principales y sus funciones

Cada elemento de un molino de bolas tiene un papel distinto. Aunque el diseño parece simple, la función de cada parte es crítica para lograr una molienda eficiente y efectiva.

La carcasa cilíndrica (El tambor)

La carcasa es el cuerpo principal de la máquina. Es un cilindro hueco, típicamente de acero, que gira sobre un eje horizontal o ligeramente inclinado.

Su propósito principal es contener tanto el material a moler como los medios de molienda. A medida que la carcasa gira, levanta continuamente los medios y el material, creando la energía necesaria para la reducción de tamaño.

Los medios de molienda (Las "bolas")

Este es el agente activo del proceso de molienda. La carcasa se llena parcialmente con bolas, que son las responsables de descomponer las partículas del material objetivo.

Los medios pueden estar hechos de varios materiales, incluyendo acero con alto contenido de carbono, acero inoxidable, cerámica o incluso caucho, dependiendo de las demandas de dureza y pureza de la aplicación. A medida que la carcasa gira, los medios se levantan y luego caen o se deslizan, triturando y moliendo el material a través de impacto y abrasión.

El revestimiento (El escudo protector)

El revestimiento es una pieza de desgaste crucial que se ajusta a la superficie interior de la carcasa cilíndrica. Su función más básica es proteger la propia carcasa de las intensas fuerzas abrasivas y de impacto generadas por los medios de molienda.

Los revestimientos suelen estar hechos de materiales altamente duraderos como acero al manganeso o compuestos de caucho especializados. Más allá de la protección, muchos revestimientos incorporan "elevadores", barras elevadas que ayudan a sujetar y levantar los medios de molienda más alto, aumentando la eficiencia de la molienda.

Comprendiendo las compensaciones en la selección de componentes

La elección del material para cada componente impacta directamente el rendimiento del molino, los costos de mantenimiento y la pureza del producto final. No existe una configuración "mejor" única; siempre es una cuestión de equilibrar las prioridades.

Material de los medios vs. Pureza del producto

La compensación más común involucra los medios de molienda. Las bolas de acero ofrecen una excelente durabilidad y alta eficiencia de molienda debido a su densidad, lo que las hace ideales para minerales y materiales duros. Sin embargo, inevitablemente introducen una ligera contaminación de hierro en el producto.

Para aplicaciones donde la pureza es primordial, como en productos farmacéuticos o cerámicas de alta calidad, los medios cerámicos son la elección estándar. Esto elimina la contaminación metálica, pero puede tener un costo más alto o diferentes características de desgaste.

Tipo de revestimiento vs. Acción de molienda

El material del revestimiento también presenta una elección. Los revestimientos de acero al manganeso son excepcionalmente resistentes y adecuados para aplicaciones de alto impacto con bolas de acero grandes y pesadas. Son el caballo de batalla para el procesamiento de minerales.

Los revestimientos de caucho, por otro lado, sobresalen en la resistencia a la abrasión de materiales más finos y reducen significativamente el nivel de ruido de la operación. Sin embargo, pueden tener limitaciones con respecto al tamaño máximo de los medios de molienda que pueden manejar y la temperatura de operación.

Adaptando los elementos a su objetivo de molienda

La configuración óptima para un molino de bolas depende completamente del resultado deseado.

- Si su enfoque principal es la reducción agresiva del tamaño de materiales duros: Utilice medios de acero de alta densidad combinados con un revestimiento de acero al manganeso resistente diseñado con elevadores prominentes.

- Si su enfoque principal es prevenir la contaminación del producto: Opte por medios cerámicos y combínelos con un revestimiento de caucho o un revestimiento cerámico de alta alúmina.

- Si su enfoque principal es lograr un tamaño de partícula final muy fino: Considere usar un mayor volumen de medios de molienda más pequeños, lo que aumenta el área de superficie para la atrición, combinado con un revestimiento que promueva el volteo sobre el alto impacto.

Al comprender cómo interactúan estos elementos fundamentales, puede configurar eficazmente un molino de bolas para lograr prácticamente cualquier objetivo de reducción de tamaño de partículas.

Tabla resumen:

| Componente | Función principal | Materiales comunes |

|---|---|---|

| Carcasa cilíndrica | Contiene material y medios; la rotación proporciona energía para la molienda. | Acero |

| Medios de molienda | Descompone partículas mediante impacto y abrasión. | Acero, Cerámica, Caucho |

| Revestimiento | Protege la carcasa y puede mejorar la eficiencia de la molienda. | Acero al manganeso, Caucho |

¿Listo para optimizar su proceso de molienda? La configuración correcta del molino de bolas es fundamental para lograr el tamaño de partícula y la pureza del producto deseados. KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo asesoramiento experto y soluciones adaptadas a sus necesidades específicas de laboratorio. ¡Contacte a nuestros expertos hoy para discutir la configuración ideal de molino de bolas para su aplicación!

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Por qué se requiere un frasco de molino de bolas revestido de Y-ZrO2 para la síntesis de Na3PS4? Garantizando la pureza en electrolitos de sulfuro

- ¿Por qué se requieren un sellado excelente y resistencia a la corrosión para la molienda en bola de WC-10Co? Garantizar resultados de mezcla de alta pureza

- ¿Cuál es el beneficio de usar frascos y bolas de carburo de tungsteno (WC) para molienda? Lograr una alta eficiencia de molienda de alta energía

- ¿Por qué es necesario utilizar recipientes de molienda de bolas de zirconio y medios de molienda durante la preparación de polvos cerámicos compuestos de carburo de silicio (SiC)/alúmina reforzada con zirconio (ZTA)?

- ¿Por qué se prefieren el nitruro de silicio o la zirconia para moler precursores de yodo-vanadato-plomo? Asegure resultados de alta pureza