En esencia, el diseño de un sistema de calentamiento por inducción es un rompecabezas electrotérmico. Los elementos principales son una fuente de alimentación de alta frecuencia, una bobina de inducción de forma precisa y la pieza de trabajo a calentar, trabajando todos en conjunto. El proceso de diseño implica seleccionar la potencia, la frecuencia y la geometría de la bobina adecuadas para generar calor electromagnéticamente, exactamente dónde y cuándo se necesita.

El éxito de cualquier diseño de calentamiento por inducción depende de un principio: hacer coincidir las características eléctricas del sistema con las propiedades del material de la pieza de trabajo y el resultado de calentamiento deseado. Es un equilibrio cuidadoso entre la frecuencia, la potencia y la geometría de la bobina para controlar la profundidad, la velocidad y la ubicación del calor.

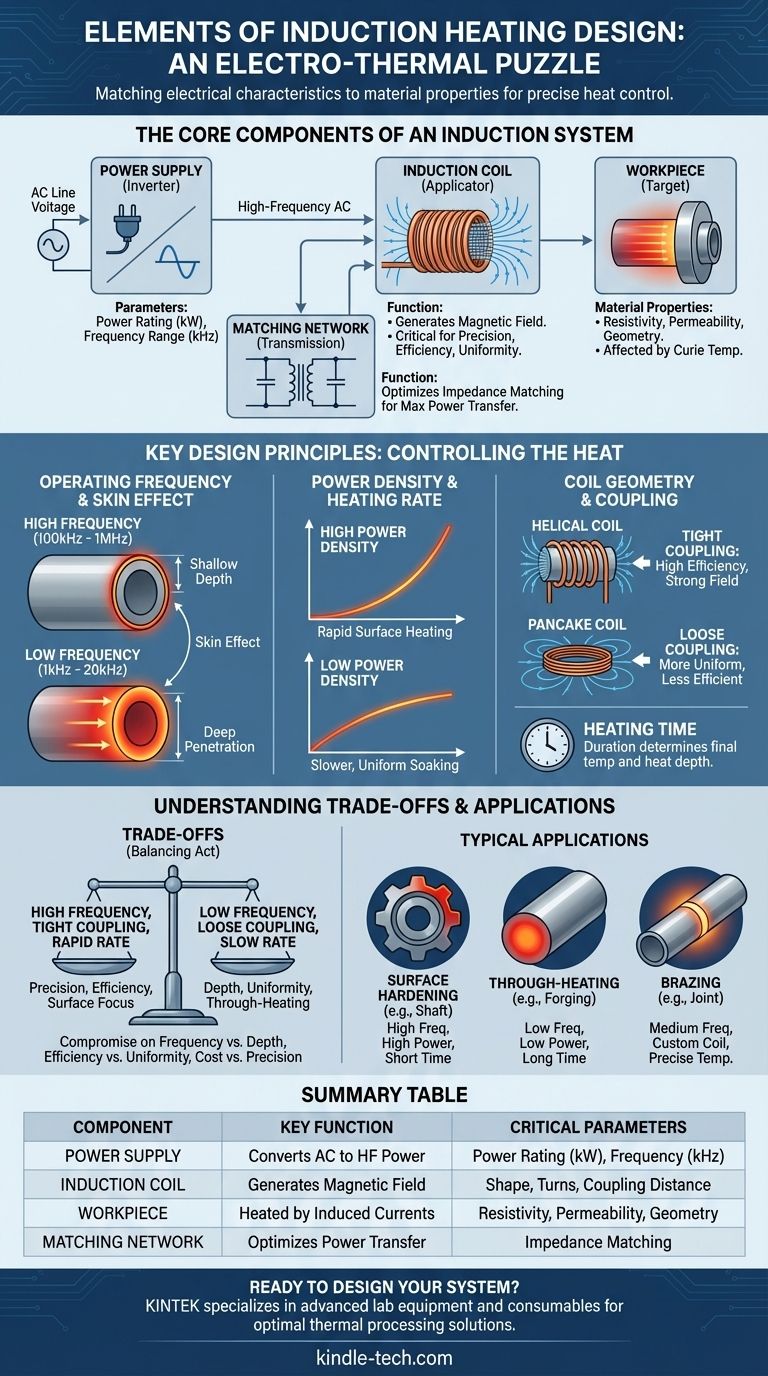

Los componentes centrales de un sistema de inducción

Una configuración de calentamiento por inducción es un sistema integrado. Comprender cómo contribuye cada componente es el primer paso para un diseño exitoso.

La fuente de alimentación: el motor

La fuente de alimentación, o inversor, es el corazón del sistema. Convierte el voltaje de línea de CA estándar en electricidad de CA de alta frecuencia.

Los dos parámetros más críticos de la fuente de alimentación son su potencia nominal (kW) y su rango de frecuencia (kHz). La potencia nominal dicta cuánta energía se puede suministrar, lo que influye en la velocidad máxima de calentamiento.

La bobina de inducción: el aplicador

La bobina de inducción (o inductor) es un conductor de cobre de forma personalizada, generalmente refrigerado por agua, que genera el campo magnético alterno. Este campo es lo que induce la corriente de calentamiento en la pieza de trabajo.

El diseño de la bobina es posiblemente el elemento más crítico para la precisión. Su forma, número de vueltas y proximidad a la pieza determinan la eficiencia y uniformidad del patrón de calentamiento.

La pieza de trabajo: el objetivo

La pieza de trabajo en sí es un componente eléctrico activo en el circuito. Sus propiedades materiales —resistividad, permeabilidad magnética y geometría— dictan cómo responderá al campo magnético.

Por ejemplo, los aceros magnéticos son mucho más fáciles de calentar por debajo de su temperatura de Curie (alrededor de 770 °C o 1420 °F) que los materiales no magnéticos como el aluminio o el cobre.

La red de adaptación: la transmisión

A menudo alojada con la fuente de alimentación o en una "estación de calor" separada, una red de adaptación de condensadores y transformadores ajusta finamente el sistema.

Su trabajo es adaptar la impedancia eléctrica de la bobina y la pieza de trabajo al punto de funcionamiento ideal de la fuente de alimentación. Un sistema bien adaptado garantiza que la máxima potencia se transfiera a la pieza en lugar de desperdiciarse como calor en los componentes.

Principios clave de diseño: control del calor

Los componentes son solo las herramientas. El verdadero trabajo de diseño radica en aplicar los principios fundamentales de la física para lograr un resultado térmico específico, como el endurecimiento superficial, la fusión o la soldadura fuerte (brazing).

Frecuencia de funcionamiento: definición del "efecto piel"

La elección de diseño más importante es la frecuencia de funcionamiento. Las corrientes de alta frecuencia tienden a fluir solo en la superficie de un conductor, un fenómeno conocido como el efecto piel.

Una frecuencia más alta da como resultado una profundidad de calentamiento más superficial (profundidad de referencia). Una frecuencia más baja permite que las corrientes inducidas penetren más profundamente en el material.

- Alta frecuencia (100 kHz - 1 MHz): Ideal para endurecimiento superficial, soldadura fuerte de materiales delgados o calentamiento de piezas muy pequeñas.

- Baja frecuencia (1 kHz - 20 kHz): Se utiliza para calentar completamente tochos grandes, forja o endurecimiento profundo de la superficie.

Densidad de potencia: ajuste de la velocidad de calentamiento

La densidad de potencia es la cantidad de potencia aplicada por unidad de área superficial (por ejemplo, vatios por cm²). Controla directamente la rapidez con la que se calienta la superficie de la pieza de trabajo.

Una alta densidad de potencia proporciona un calentamiento rápido, lo cual es esencial para tratamientos superficiales donde se desea calentar la superficie antes de que el núcleo se caliente. Una menor densidad de potencia da como resultado un calentamiento más lento y suave, lo que permite que el calor se difunda uniformemente a través de la pieza.

Geometría de la bobina y acoplamiento: enfoque de la energía

La distancia de acoplamiento —el espacio entre la bobina y la pieza de trabajo— es fundamental. Un acoplamiento más estrecho (un espacio más pequeño) da como resultado una transferencia de energía más eficiente y un campo magnético más fuerte.

La forma de la bobina también debe reflejar la geometría de la pieza para garantizar un calentamiento uniforme. Una pieza cilíndrica utiliza una bobina helicoidal (solenoide), mientras que una superficie plana podría usar una bobina "tipo panqueque".

Tiempo de calentamiento: logro de la temperatura objetivo

Finalmente, el tiempo de calentamiento es la duración durante la cual se aplica la potencia. Esto, combinado con la densidad de potencia, determina la temperatura final y la profundidad a la que el calor se conduce desde la superficie hasta el núcleo de la pieza.

Comprensión de las compensaciones (Trade-offs)

Cada diseño de inducción implica equilibrar factores en competencia. Ser consciente de estas compensaciones es la marca de un diseñador experimentado.

Frecuencia frente a profundidad de calentamiento

Este es el compromiso fundamental. No se puede lograr un calentamiento profundo y completo con una frecuencia muy alta, y no se puede lograr un endurecimiento superficial preciso y superficial con una frecuencia muy baja. La frecuencia debe elegirse para que coincida con la profundidad de calentamiento objetivo para el material específico.

Eficiencia frente a uniformidad

Acoplar la bobina estrechamente a la pieza es muy eficiente, transfiriendo la máxima cantidad de energía. Sin embargo, puede crear puntos calientes y calentamiento no uniforme, especialmente alrededor de esquinas afiladas.

Aflojar el acoplamiento proporciona un patrón de calentamiento más uniforme pero reduce la eficiencia energética, lo que requiere más potencia o un tiempo de calentamiento más largo para lograr el mismo resultado.

Costo frente a precisión

Una bobina simple de una sola vuelta y una fuente de alimentación básica pueden ser económicas. Sin embargo, lograr un patrón de calentamiento complejo en una pieza intrincada puede requerir un sistema de escaneo sofisticado de múltiples ejes, una bobina mecanizada por CNC y una fuente de alimentación avanzada, lo que aumenta significativamente el costo.

Tomar la decisión correcta para su objetivo

Su aplicación dicta el diseño. No existe una configuración "mejor" única; solo existe la mejor configuración para su objetivo específico de procesamiento térmico.

- Si su enfoque principal es el endurecimiento superficial de un eje de acero: Utilizará una frecuencia alta, una densidad de potencia alta y un tiempo de calentamiento muy corto para calentar rápidamente la piel exterior antes del enfriamiento.

- Si su enfoque principal es calentar completamente un tocho grande de aluminio para forja: Utilizará una frecuencia baja y un tiempo de calentamiento más largo para permitir que el calor penetre y se difunda uniformemente en toda la pieza.

- Si su enfoque principal es la soldadura fuerte (brazing) de una unión de cobre a acero: Utilizará una frecuencia media a alta y una bobina de forma personalizada diseñada para calentar el área de la unión hasta el punto de fusión de la aleación de soldadura fuerte sin sobrecalentar los componentes circundantes.

Al dominar estos elementos centrales, puede diseñar un proceso de inducción que no solo sea rápido y eficiente, sino también adaptado con precisión a sus necesidades de fabricación.

Tabla de resumen:

| Componente | Función clave | Parámetros críticos |

|---|---|---|

| Fuente de alimentación | Convierte CA en potencia de alta frecuencia | Potencia nominal (kW), Frecuencia (kHz) |

| Bobina de inducción | Genera campo magnético para calentar | Forma, vueltas, distancia de acoplamiento |

| Pieza de trabajo | Material calentado por corrientes inducidas | Resistividad, permeabilidad, geometría |

| Red de adaptación | Optimiza la eficiencia de transferencia de potencia | Adaptación de impedancia |

¿Listo para diseñar un sistema de calentamiento por inducción preciso y eficiente para su laboratorio o línea de producción? KINTEK se especializa en equipos de laboratorio avanzados y consumibles, ofreciendo soluciones personalizadas para sus desafíos de procesamiento térmico. Ya sea que necesite endurecimiento superficial, soldadura fuerte o calentamiento completo, nuestra experiencia garantiza un rendimiento y una fiabilidad óptimos. ¡Contáctenos hoy para discutir cómo podemos mejorar su proceso de fabricación!

Guía Visual

Productos relacionados

- Molde de Prensa de Placa Plana Cuantitativa con Calefacción Infrarroja

- Circulador de agua de enfriamiento y calentamiento de 30L para reacción a temperatura constante alta y baja

- Circulador de Calentamiento de Temperatura Constante de Alta Temperatura, Baño de Agua, Enfriador, Circulador para Baño de Reacción

- Circulador de baño de agua de enfriamiento y calentamiento de 50L para reacción a temperatura constante alta y baja

- Circulador de baño de agua de refrigeración y calentamiento de 20L para reacción a temperatura constante alta y baja

La gente también pregunta

- ¿Cuál es la temperatura estándar para la plancha térmica? Domina la configuración perfecta para transferencias duraderas

- ¿Es buena una máquina de planchado térmico para camisetas? Desbloquea la creación profesional de ropa personalizada

- ¿Qué papel juegan los moldes en la formación de láminas de rutenio? Domina la fabricación de rutenio de alta densidad

- ¿Por qué son esenciales los moldes de precisión y el control de presión al utilizar equipos de prensado en caliente para preparar materiales detectores semiconductores de bromuro de talio (TlBr)?

- ¿Cuánto dura una máquina de transferencia térmica? Maximice su inversión con la elección correcta