En resumen, el rendimiento de un molino de bolas está determinado por cuatro factores principales: la velocidad de rotación del molino, las características de los medios de molienda (bolas), las propiedades del material que se muele y el volumen de medios que llenan el molino. Dominar la interacción entre estos elementos es clave para lograr resultados eficientes y predecibles.

El principio fundamental es el equilibrio. El rendimiento óptimo del molino de bolas no se logra maximizando una sola variable, sino ajustando cuidadosamente el sistema interconectado de velocidad, medios, material y nivel de llenado para que coincida con su objetivo de molienda específico.

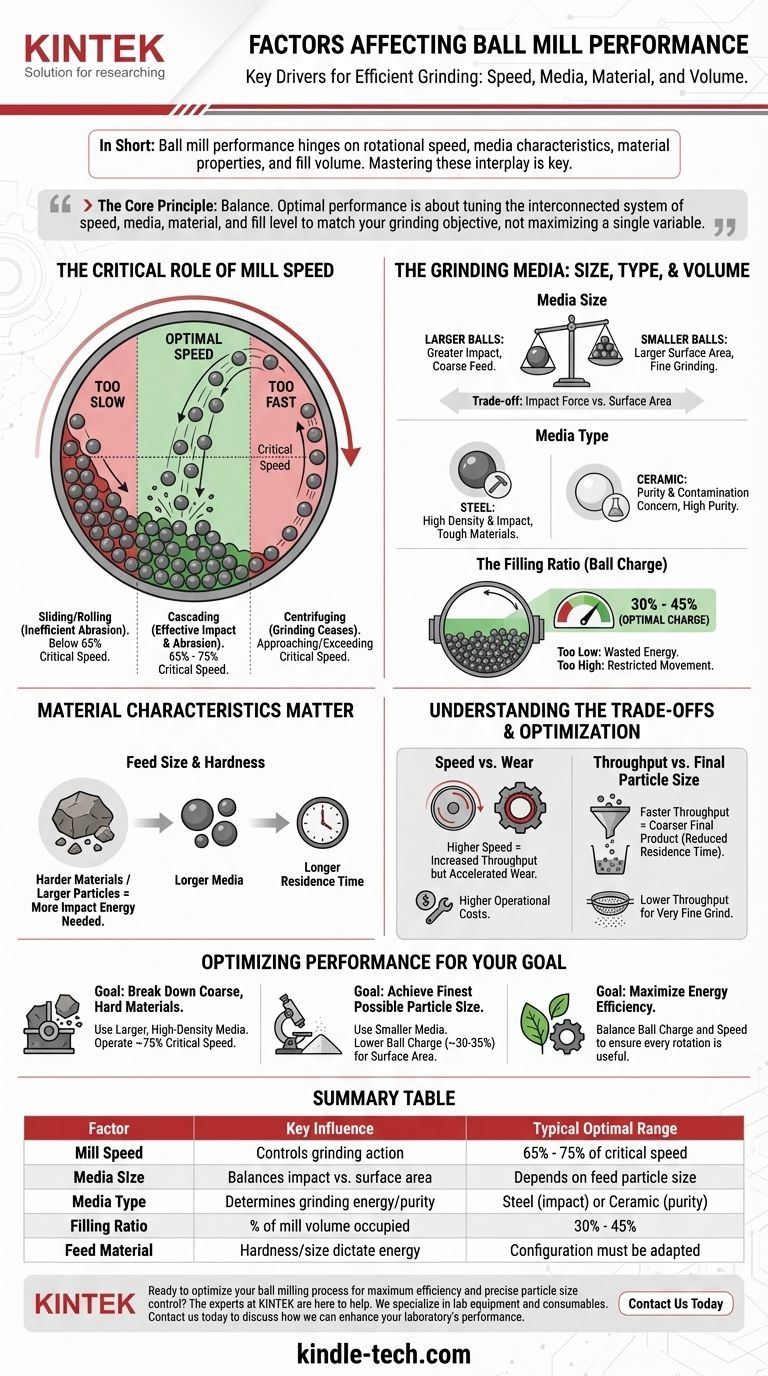

El papel crítico de la velocidad del molino

La velocidad a la que gira el molino controla directamente la acción de molienda. Esta es, posiblemente, la variable más influyente y se suele discutir en relación con su "velocidad crítica", la velocidad teórica a la que los medios de molienda simplemente se adherirían a la pared interior del molino debido a la fuerza centrífuga.

Encontrar la velocidad óptima

La molienda efectiva ocurre cuando los medios se elevan lo suficiente como para caer y rodar en cascada, creando el impacto y la abrasión necesarios para romper las partículas. Esto se logra generalmente entre el 65% y el 75% de la velocidad crítica.

El impacto de una velocidad demasiado lenta

Si el molino gira demasiado lento, los medios simplemente se deslizarán o rodarán por el costado del molino. Esto resulta en una acción de molienda ineficiente dominada por la abrasión, lo que aumenta significativamente el tiempo requerido para lograr el tamaño de partícula deseado.

El impacto de una velocidad demasiado rápida

Por el contrario, si la velocidad se acerca o excede la velocidad crítica, los medios quedan pegados a la carcasa por la fuerza centrífuga. Esta condición, conocida como "centrifugación", impide que los medios caigan en cascada y la acción de molienda cesa casi por completo.

Los medios de molienda: tamaño, tipo y volumen

Los medios de molienda —las propias bolas— son los instrumentos de reducción del tamaño de las partículas. Sus propiedades son tan cruciales como la velocidad de operación del molino.

Tamaño de los medios: impacto vs. área superficial

Existe una relación directa entre la fuerza de impacto y el área superficial. Las bolas más grandes proporcionan un mayor impacto, lo cual es necesario para romper partículas de alimentación grandes y gruesas. Las bolas más pequeñas crean un área superficial total mucho mayor, lo que es más eficiente para la molienda fina de partículas más pequeñas.

Tipo de medios: densidad y resistencia al desgaste

El material de los medios importa significativamente. Las bolas de acero son densas y proporcionan una alta fuerza de impacto, ideales para materiales duros. Las bolas de cerámica se utilizan cuando la contaminación del producto por el acero es una preocupación. La elección depende de la energía de molienda requerida y los estándares de pureza.

La relación de llenado (carga de bolas)

La relación de llenado, o carga de bolas, es el porcentaje del volumen interno del molino ocupado por los medios. Una carga típica está entre el 30% y el 45%. Una carga demasiado baja resulta en energía desperdiciada y molienda ineficiente, mientras que una carga demasiado alta puede restringir el movimiento tanto de los medios como del material que se está moliendo.

Las características del material importan

El último conjunto de variables se relaciona con el material que está procesando. La configuración del molino debe adaptarse a las propiedades específicas del material de alimentación.

Tamaño y dureza de la alimentación

Los materiales más duros o las partículas de alimentación más grandes requieren más energía de impacto para romperse. Esto puede requerir el uso de medios de molienda más grandes y densos, una mayor carga de bolas o un tiempo de residencia más prolongado dentro del molino para lograr el tamaño de partícula objetivo.

Comprender las compensaciones

Optimizar un molino de bolas es un proceso de gestión de factores contrapuestos. Mejorar una métrica a menudo puede ir en detrimento de otra, y comprender estas compensaciones es esencial para una operación efectiva.

Velocidad vs. desgaste

Operar a velocidades más altas (dentro del rango óptimo) puede aumentar el rendimiento, pero también acelera la tasa de desgaste tanto de los medios de molienda como del revestimiento interno del molino. Esto aumenta los costos operativos y la frecuencia de mantenimiento.

Rendimiento vs. tamaño final de partícula

Hacer pasar el material por el molino más rápido aumentará su tonelaje de salida, pero reduce el tiempo de residencia. Esto generalmente resulta en un producto final más grueso. Lograr una molienda muy fina casi siempre requiere una tasa de rendimiento más baja.

Optimización del rendimiento para su objetivo

Su configuración ideal depende completamente de lo que esté tratando de lograr. No existe una configuración "mejor" única; solo existe la mejor configuración para su aplicación específica.

- Si su enfoque principal es la descomposición de materiales gruesos y duros: Utilice medios más grandes y de alta densidad (como acero) y opere hacia el extremo superior del rango de velocidad óptimo (alrededor del 75% de la velocidad crítica).

- Si su enfoque principal es lograr el tamaño de partícula más fino posible: Utilice medios de molienda más pequeños para maximizar el área superficial y considere una carga de bolas ligeramente menor (alrededor del 30-35%) para promover la molienda fina sobre el alto impacto.

- Si su enfoque principal es maximizar la eficiencia energética: Equilibre cuidadosamente la carga de bolas y la velocidad del molino para asegurar que cada rotación realice un trabajo útil, evitando las condiciones ineficientes de deslizamiento o centrifugación.

Dominar estas variables transforma la molienda de bolas de un simple proceso de trituración en una disciplina de ingeniería precisa y controlable.

Tabla resumen:

| Factor | Influencia clave | Rango óptimo típico |

|---|---|---|

| Velocidad del molino | Controla la acción de molienda (cascada vs. centrifugación) | 65% - 75% de la velocidad crítica |

| Tamaño de los medios | Equilibra la fuerza de impacto (bolas grandes) vs. el área superficial (bolas pequeñas) | Depende del tamaño de partícula de alimentación |

| Tipo de medios | Determina la energía de molienda y el riesgo de contaminación del producto | Acero (alto impacto) o Cerámica (alta pureza) |

| Relación de llenado | Porcentaje del volumen del molino ocupado por los medios de molienda | 30% - 45% |

| Material de alimentación | La dureza y el tamaño inicial dictan la energía requerida y el tiempo de residencia | La configuración debe adaptarse |

¿Listo para optimizar su proceso de molienda de bolas para una máxima eficiencia y un control preciso del tamaño de partícula?

Los expertos de KINTEK están aquí para ayudar. Nos especializamos en equipos y consumibles de laboratorio, brindando soluciones personalizadas para sus desafíos específicos de molienda. Contáctenos hoy para discutir cómo podemos mejorar el rendimiento de su laboratorio y lograr sus objetivos de procesamiento.

Guía Visual

Productos relacionados

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Molino Criogénico de Nitrógeno Líquido, Pulverizador Ultrafino de Flujo de Aire Cryomill

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Prensa Hidráulica Manual Calentada con Placas Calentadas para Prensa en Caliente de Laboratorio

La gente también pregunta

- ¿Cómo mejora un molino de bolas planetario la actividad electrocatalítica de La0.6Sr0.4CoO3-δ? Potencie el rendimiento de su catalizador

- ¿Por qué se prefiere un molino de bolas planetario de alta energía sobre la fundición tradicional para HEAs nanocristalinos?

- ¿Cuál es el papel de un molino de bolas planetario en la preparación de polvos compuestos de NiCr-Al2O3-SrCO3? Homogeneidad Mejorada

- ¿Cuál es el papel de un molino de bolas planetario en la síntesis de electrolitos de estado sólido de sulfuro Li2S–P2S5?

- ¿Qué papel juega un molino de bolas planetario en la SHS? Optimización de la activación de polvos para una síntesis superior de aleaciones