En resumen, la porosidad de la cerámica está determinada por tres factores principales: la composición de la pasta cerámica, la temperatura máxima a la que se cuece y el tiempo que se mantiene a esa temperatura. Estos elementos controlan colectivamente el grado de vitrificación, el proceso en el que las partículas de arcilla se funden, se fusionan y forman vidrio, lo que a su vez sella los poros dentro del cuerpo cerámico.

El desafío principal en el control de la porosidad de la cerámica no es solo elegir los materiales adecuados, sino gestionar con precisión el proceso de cocción. Esencialmente, se controla cuánto de la pasta cerámica se transforma en vidrio, con el objetivo de equilibrar la porosidad con otras propiedades críticas como la resistencia y la resistencia al choque térmico.

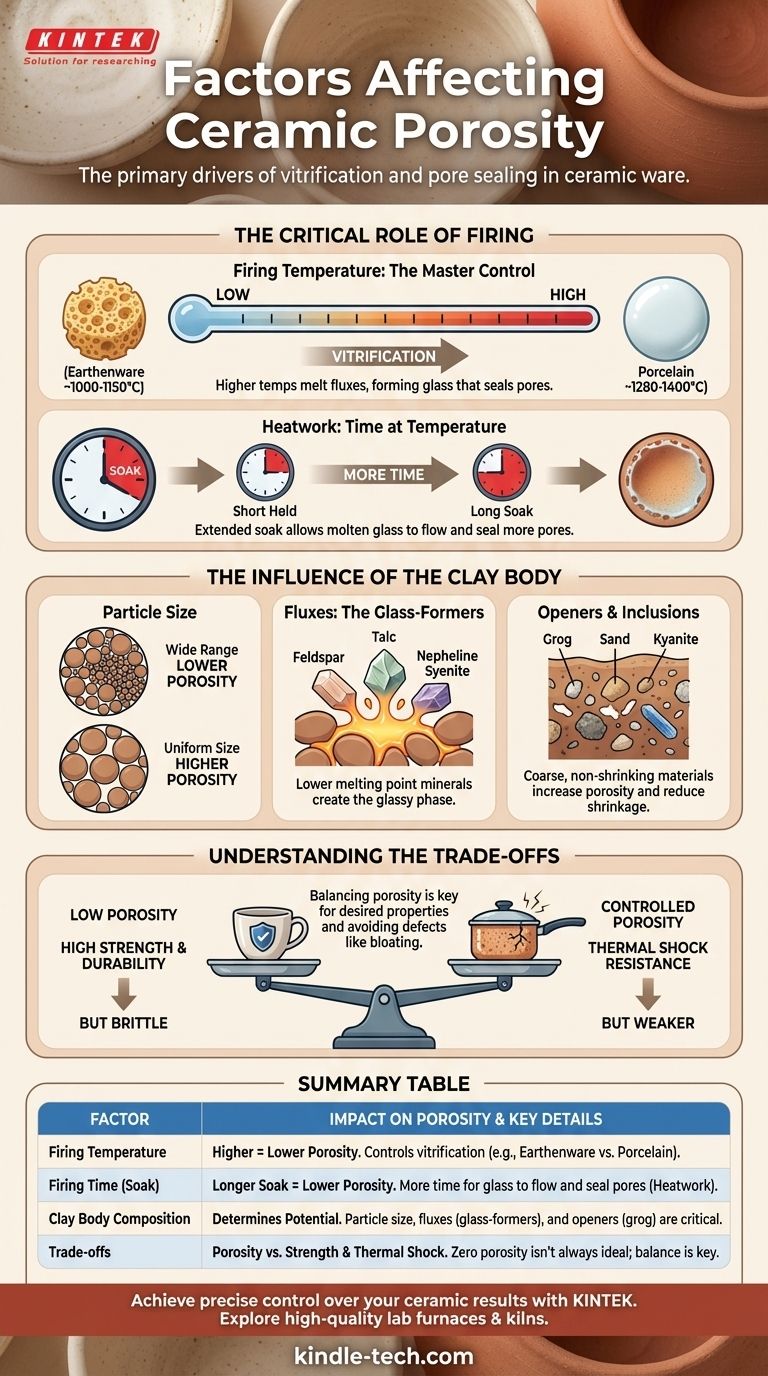

El papel crítico de la cocción

El ciclo de cocción es el factor más significativo que se puede controlar para influir en la porosidad final de una pieza. No se trata solo de qué tan caliente se pone el horno, sino de cómo se aplica el calor a lo largo del tiempo.

Temperatura de cocción: El control maestro

La temperatura máxima alcanzada durante la cocción tiene el impacto más directo en la porosidad. A medida que aumentan las temperaturas, los minerales específicos en la pasta cerámica, llamados fundentes, comienzan a fundirse y a formar vidrio líquido.

Este vidrio fluye hacia los huecos entre las partículas más refractarias (resistentes al calor), acercándolas y sellando los poros. Las temperaturas más altas crean más vidrio líquido, lo que resulta en un cuerpo más denso y menos poroso.

- Loza: Cocida a bajas temperaturas (aprox. 1000-1150°C), experimenta una vitrificación mínima y permanece altamente porosa (10-15% de absorción de agua).

- Gres: Cocido a temperaturas más altas (aprox. 1200-1300°C), se vuelve parcial o totalmente vitrificado, lo que lo hace muy fuerte y mínimamente poroso (0.5-2% de absorción de agua).

- Porcelana: Cocida a las temperaturas más altas (aprox. 1280-1400°C), se vitrifica completamente y se vuelve translúcida, con una porosidad casi nula (<0.5% de absorción).

Trabajo térmico: Es tiempo a temperatura

El trabajo térmico es el efecto combinado de la temperatura y el tiempo. Una pieza cerámica mantenida a su temperatura máxima durante un período prolongado (un "remojo" o "mantenimiento") se vitrificará más que una pieza llevada a la misma temperatura e inmediatamente enfriada.

Este período de remojo le da al vidrio fundido más tiempo para fluir, madurar y sellar los poros restantes, reduciendo efectivamente la porosidad.

La influencia de la pasta cerámica

La receta de la arcilla misma predetermina su potencial de vitrificación. Diferentes ingredientes desempeñan roles específicos para promover o inhibir el sellado de los poros.

Tamaño de partícula

Una pasta cerámica con una amplia gama de tamaños de partículas se compactará más densamente en su estado sin cocer (en crudo). Las partículas más pequeñas llenan los huecos entre las más grandes, dejando menos espacio vacío para ser llenado durante la cocción y resultando en una menor porosidad final.

Fundentes: Los formadores de vidrio

Los fundentes son minerales como el feldespato, la sienita nefelínica o el talco que tienen un punto de fusión más bajo que la arcilla. Son los primeros ingredientes en fundirse en el horno, creando la fase vítrea que une todo lo demás.

Aumentar la cantidad de fundente en una pasta cerámica permitirá que se vuelva densa y no porosa a una temperatura más baja.

Abridores e inclusiones

Materiales como el chamote (arcilla precocida y molida), la arena o la cianita se añaden a una pasta cerámica para aumentar su porosidad y reducir la contracción. Estas partículas gruesas y no retráctiles crean una estructura más abierta y resisten el proceso de vitrificación.

Esta porosidad controlada puede ser muy deseable, ya que mejora las propiedades de secado de la arcilla y su capacidad para soportar el choque térmico.

Comprendiendo las compensaciones

Manipular la porosidad es siempre un acto de equilibrio. Reducir la porosidad a cero no siempre es el resultado ideal, ya que puede afectar negativamente otras propiedades deseadas.

Porosidad vs. Resistencia

Generalmente, a medida que disminuye la porosidad, aumenta la resistencia mecánica y la durabilidad de la cerámica. La unión vítrea en un cuerpo completamente vitrificado como la porcelana lo hace increíblemente fuerte y resistente a las roturas. La loza porosa, por el contrario, es mucho más débil.

Porosidad vs. Resistencia al choque térmico

Un cuerpo completamente denso y vitrificado puede ser quebradizo y propenso a agrietarse cuando se somete a cambios rápidos de temperatura. Los pequeños huecos vacíos en un cuerpo ligeramente más poroso (a menudo uno que contiene chamote) pueden actuar como detenedores de grietas, impidiendo que una microfractura se propague a través de la pieza. Es por eso que los utensilios de cocina y los cuerpos de raku están diseñados intencionalmente con cierta porosidad.

El peligro del sobrecocción

Empujar una pasta cerámica más allá de su punto de maduración ideal en busca de una porosidad cero puede provocar hinchazón. Los gases atrapados dentro del cuerpo fundido se expanden, creando grandes burbujas y huecos. Esto, irónicamente, aumenta la porosidad general y debilita gravemente la estructura, a menudo arruinando la pieza.

Tomando la decisión correcta para su objetivo

En última instancia, la porosidad ideal está determinada por la función prevista de la cerámica.

- Si su enfoque principal es la seguridad alimentaria y la durabilidad (vajilla, tazas): Busque la vitrificación completa utilizando un cuerpo de gres o porcelana y cociéndolo a su temperatura de maduración adecuada.

- Si su enfoque principal es la resistencia al choque térmico (utensilios de cocina, piedras para pizza): Utilice una pasta cerámica especializada que contenga chamote u otros desgrasantes para mantener un nivel controlado de porosidad.

- Si su enfoque principal es decorativo u hortícola (esculturas, macetas): Un cuerpo de loza de baja cocción es perfectamente adecuado, ya que su alta porosidad no es un inconveniente funcional e incluso puede ser beneficiosa para las raíces de las plantas.

- Si necesita una superficie impermeable en un cuerpo poroso: Confíe en un esmalte bien ajustado que forme una capa vítrea impermeable sobre la loza, pero tenga en cuenta que cualquier grieta o astilla en el esmalte expondrá la arcilla absorbente que se encuentra debajo.

Al comprender estos factores interconectados, puede pasar de simplemente seguir una receta a tomar decisiones intencionales que produzcan cerámica fuerte, hermosa y funcional.

Tabla resumen:

| Factor | Impacto en la porosidad | Detalles clave |

|---|---|---|

| Temperatura de cocción | Mayor temperatura = menor porosidad | Controla la vitrificación; p. ej., Loza (porosa) vs. Porcelana (densa). |

| Tiempo de cocción (remojo) | Mayor tiempo de remojo = menor porosidad | Más tiempo para que el vidrio fluya y selle los poros (trabajo térmico). |

| Composición de la pasta cerámica | Determina la porosidad potencial | El tamaño de partícula, los fundentes (p. ej., feldespato) y los abridores (p. ej., chamote) son críticos. |

| Compensaciones | Porosidad vs. Resistencia y choque térmico | La porosidad cero no siempre es ideal; el equilibrio es clave para la funcionalidad. |

Logre un control preciso sobre sus resultados cerámicos con KINTEK. Ya sea un artista de estudio, un alfarero de producción o un laboratorio de investigación, el equipo adecuado es esencial para dominar los ciclos de cocción y el comportamiento de los materiales. KINTEK se especializa en hornos de laboratorio, hornos de cerámica y consumibles de alta calidad diseñados para la fiabilidad y la precisión. Deje que nuestra experiencia le ayude a perfeccionar su proceso; contacte a nuestros especialistas hoy mismo para discutir sus necesidades específicas y encontrar la solución ideal para su trabajo cerámico.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cómo afecta la temperatura de sinterización a la porosidad? Domine el equilibrio térmico para una densidad óptima del material

- ¿Cómo disminuir la porosidad en el óxido de aluminio? Domine el polvo y la sinterización para una densidad máxima

- ¿Cuáles son las propiedades del SiC? Desbloquee el rendimiento a alta temperatura y alta frecuencia

- ¿Es la cerámica un metal o un plástico? Descubra las propiedades únicas de los materiales cerámicos

- ¿Qué es un tubo cerámico? Una guía sobre el rendimiento en entornos extremos

- ¿De qué están hechos los polvos cerámicos? Una guía sobre materiales cerámicos avanzados y sus usos

- ¿Qué es la sinterización en la cerámica? Domina el proceso para obtener materiales fuertes y densos

- ¿Qué sucede cuando se calienta la cerámica? Una inmersión profunda en el calor radiante y la estabilidad térmica