En esencia, el proceso de sinterización se rige por cinco factores críticos: temperatura, tiempo, presión, características de las partículas y composición del material. Estos elementos trabajan conjuntamente para transformar un polvo suelto en una pieza sólida y densa impulsando la difusión atómica a temperaturas inferiores al punto de fusión del material. Dominar esta interacción es esencial para controlar las propiedades finales de cualquier componente sinterizado.

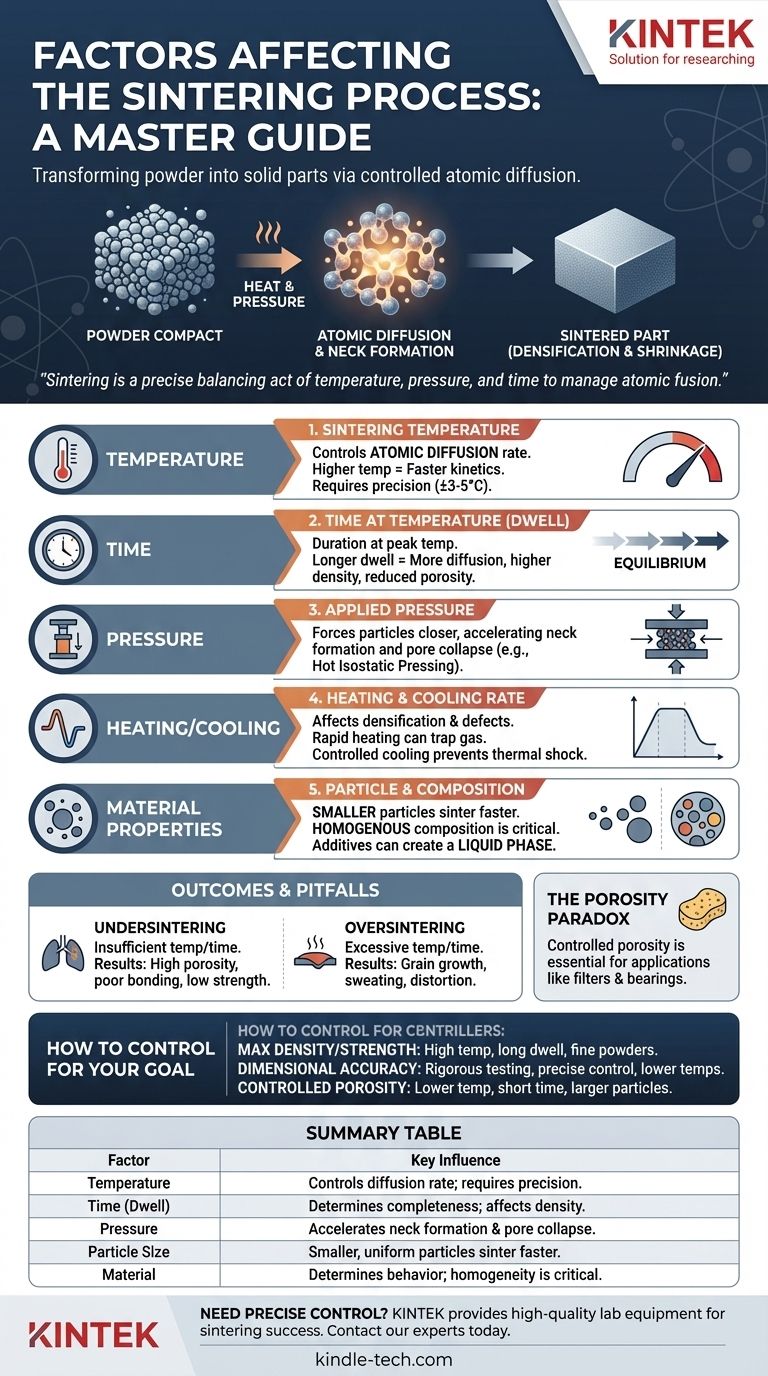

La sinterización no consiste simplemente en calentar un material. Es un acto de equilibrio controlado con precisión en el que se manipulan la temperatura, la presión y el tiempo para gestionar la fusión a nivel atómico de las partículas, lo que determina en última instancia la microestructura, la densidad y la resistencia finales de su componente.

El mecanismo central de la sinterización: una breve introducción

¿Qué es la sinterización?

La sinterización es un proceso térmico que une partículas adyacentes en un compacto de polvo, aumentando su resistencia y densidad. Esto ocurre sin fundir la mayor parte del material.

La fuerza impulsora

La principal fuerza impulsora es la reducción de la energía superficial. Las partículas pequeñas e individuales tienen una gran cantidad de área superficial. Al fusionarse y formar "cuellos" entre ellas, el sistema reduce su energía total, creando una masa sólida más estable.

El mecanismo de acción

Esta fusión se produce a través de la difusión atómica. A altas temperaturas, los átomos migran a través de los puntos de contacto entre las partículas, rellenando los huecos (poros) y haciendo que las partículas se fusionen. Este proceso es lo que hace que la pieza se densifique y se contraiga.

Los principales factores de control en la sinterización

Temperatura de sinterización

La temperatura es el factor más dominante, ya que controla directamente la velocidad de difusión atómica. Las temperaturas más altas aceleran drásticamente la cinética de sinterización.

Sin embargo, el control es primordial. La temperatura requerida suele ser extremadamente precisa, con variaciones aceptables tan estrechas como ±3 °C a 5 °C para lograr resultados consistentes.

Tiempo a temperatura (Tiempo de permanencia)

Esto se refiere a la duración durante la cual el material se mantiene a la temperatura máxima de sinterización. Un tiempo de permanencia más largo permite una difusión más completa, lo que conduce a una mayor densidad y una menor porosidad.

Se necesita tiempo suficiente para que la migración atómica alcance un estado de equilibrio para la temperatura dada.

Presión aplicada

La presión mejora el proceso de sinterización al forzar a las partículas a un contacto más estrecho, lo que acelera la formación de cuellos y ayuda a colapsar los poros.

Esto se puede aplicar durante la etapa inicial de compactación del polvo o durante el proceso de calentamiento en sí (por ejemplo, en la sinterización a presión o el prensado isostático en caliente). Esta fuerza mecánica ayuda a la fuerza impulsora térmica.

Tasa de calentamiento y enfriamiento

La velocidad a la que se calienta el material afecta la densificación y puede introducir defectos. Una velocidad de calentamiento rápida puede atrapar gases dentro de la pieza, lo que provoca hinchazón o ampollas.

Del mismo modo, una velocidad de enfriamiento controlada es esencial para prevenir el choque térmico y las grietas, asegurando la integridad estructural de la pieza final.

La influencia de las propiedades del material

Tamaño y distribución de las partículas

Las partículas más pequeñas se sinterizan más rápido y a temperaturas más bajas que las más grandes. Esto se debe a que tienen una mayor relación superficie-volumen, lo que proporciona una mayor fuerza impulsora para la densificación.

Una distribución uniforme del tamaño de las partículas promueve una contracción más uniforme y una microestructura final más homogénea.

Composición y homogeneidad del polvo

La composición química del polvo es fundamental. En las aleaciones, asegurar que los elementos estén mezclados homogéneamente es fundamental para obtener propiedades consistentes.

En algunos casos, se utilizan aditivos específicos o un material secundario con un punto de fusión más bajo para crear una fase líquida durante la sinterización, lo que puede acelerar drásticamente el proceso de densificación.

Comprensión de los resultados y las trampas de la sinterización

Sinterización insuficiente frente a sinterización excesiva

La sinterización insuficiente ocurre cuando la temperatura o el tiempo no son suficientes. El resultado es una pieza con alta porosidad, mala unión de las partículas y baja resistencia mecánica.

La sinterización excesiva ocurre cuando la temperatura o el tiempo son excesivos. Esto puede provocar un crecimiento excesivo de los granos, lo que paradójicamente puede debilitar el material. En casos extremos, puede provocar "sudoración" (fusión localizada) o distorsión.

La paradoja de la porosidad

Aunque el objetivo suele ser eliminar la porosidad para lograr la máxima densidad y resistencia, algunas aplicaciones la requieren. La sinterización es única en su capacidad para crear piezas con porosidad controlada e interconectada.

Esto es fundamental para productos como cojinetes autolubricantes y filtros, donde los poros son una parte funcional del diseño.

Precisión dimensional

La sinterización casi siempre implica contracción a medida que se eliminan los poros. Controlar todos los factores primarios —temperatura, tiempo, tamaño de partícula— es absolutamente esencial para predecir y gestionar esta contracción y producir una pieza final dimensionalmente precisa.

Cómo controlar el proceso de sinterización para su objetivo

Los parámetros óptimos dependen totalmente del resultado deseado para el componente final.

- Si su enfoque principal es la máxima densidad y resistencia: Priorice temperaturas más altas, tiempos de permanencia más largos y el uso de polvos finos y uniformes para minimizar la porosidad final.

- Si su enfoque principal es una alta precisión dimensional: Realice pruebas rigurosas para correlacionar con precisión la temperatura y el tiempo con la contracción, utilizando a menudo temperaturas ligeramente más bajas para obtener un control más fino.

- Si su enfoque principal es crear porosidad controlada (por ejemplo, para filtros): Utilice temperaturas más bajas, tiempos más cortos y potencialmente partículas más grandes o de forma irregular para detener intencionadamente el proceso de densificación y preservar una red de poros abierta.

En última instancia, dominar el proceso de sinterización consiste en comprender que no solo está dando forma a una pieza, sino que está diseñando su microestructura interna.

Tabla de resumen:

| Factor | Influencia clave en la sinterización |

|---|---|

| Temperatura | Controla la velocidad de difusión atómica; requiere un control preciso (±3-5 °C). |

| Tiempo (Permanencia) | Determina la integridad de la difusión; afecta la densidad final. |

| Presión | Fuerza a las partículas a unirse, acelerando la formación de cuellos y el colapso de poros. |

| Tamaño/Forma de la partícula | Las partículas más pequeñas y uniformes se sinterizan más rápido y de manera más uniforme. |

| Composición del material | Determina el comportamiento de la sinterización; la homogeneidad es fundamental para las aleaciones. |

¿Necesita un control preciso sobre su proceso de sinterización?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para dominar estos factores críticos de sinterización. Ya sea que su objetivo sea la máxima densidad, la precisión dimensional o la porosidad controlada, nuestra experiencia y productos pueden ayudarle a lograr resultados consistentes y de alta calidad.

Póngase en contacto con nuestros expertos hoy mismo para analizar sus desafíos específicos de sinterización y cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de grafización al vacío de grafito de alta temperatura horizontal

La gente también pregunta

- ¿Cómo ayudan los sistemas de sinterización y fusión a alta temperatura a las aleaciones V-Si-B? Desbloqueando el rendimiento para la fusión nuclear

- ¿Qué es más fuerte, la soldadura fuerte o la soldadura blanda? Logre la máxima resistencia de unión para su aplicación

- ¿Cuál es el nivel de vacío de una bomba de vacío rotativa? Logre un vacío medio para su laboratorio o industria

- ¿Qué hace un horno de vacío? Lograr un tratamiento térmico de alta pureza para componentes superiores

- ¿Cuál es el propósito de usar un horno de secado al vacío para los materiales sensores MIL-88B? Conservar alta porosidad y sensibilidad

- ¿Cómo diseñar un reactor de pirólisis? Optimizar para el rendimiento de biocarbón, bioaceite o gas de síntesis

- ¿Cuáles son los tres tratamientos térmicos principales? Dominando el Recocido, el Endurecimiento y el Templado

- ¿Por qué la evaporación necesita presión de vacío? Obtenga un control preciso para los procesos de su laboratorio