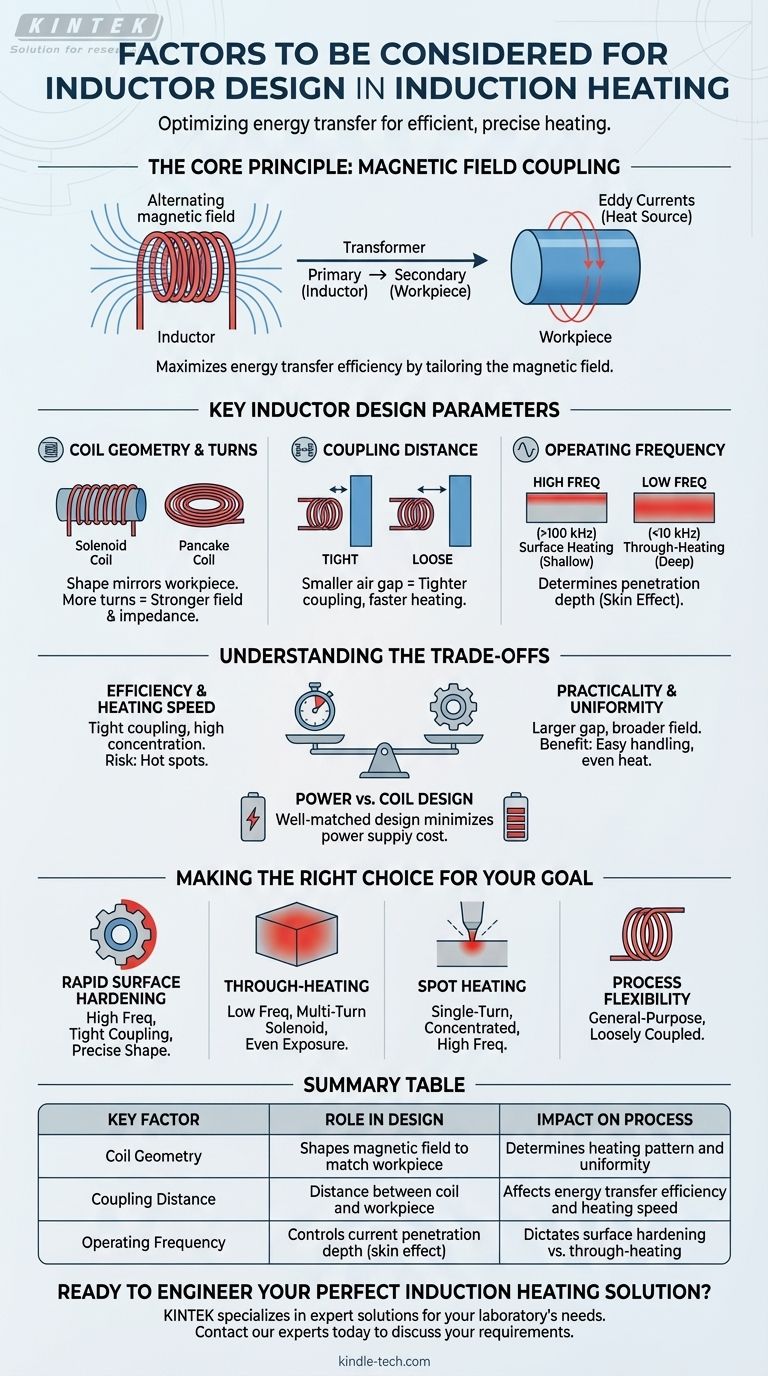

En esencia, el diseño del inductor para el calentamiento por inducción gira en torno a tres factores críticos: la geometría de la bobina, la distancia de acoplamiento entre la bobina y la pieza de trabajo, y la frecuencia de operación de la fuente de alimentación. Estos elementos trabajan juntos para crear un campo magnético que transfiere energía de manera eficiente a la pieza que se desea calentar.

Su inductor no es solo una bobina de cobre; es el devanado primario de un transformador donde su pieza de trabajo es el secundario. El objetivo es maximizar la eficiencia de esta transferencia de energía adaptando cuidadosamente el campo magnético al material, la forma y los requisitos de calentamiento específicos de su aplicación.

El Principio Fundamental: Acoplamiento del Campo Magnético

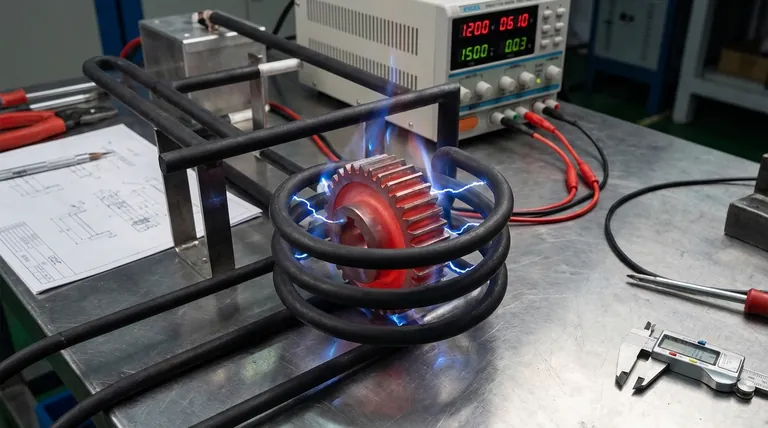

El calentamiento por inducción funciona generando un potente campo magnético alterno dentro de una bobina de cobre (el inductor). Cuando una pieza de trabajo conductora se coloca dentro de este campo, induce corrientes eléctricas —conocidas como corrientes de Foucault— dentro de la propia pieza. La resistencia del material a estas corrientes es lo que genera un calor interno preciso.

El Papel del Inductor

La función del inductor es dar forma y concentrar este campo magnético. Piense en él como una antena de transmisión, pero para la energía. Su forma, tamaño y número de vueltas dictan el patrón y la intensidad del campo magnético que produce.

La Pieza de Trabajo como Parte del Circuito

La pieza de trabajo no es un espectador pasivo; es un componente activo en el circuito eléctrico. La eficiencia de todo el sistema depende de cuán bien el campo magnético del inductor se "acopla" con la pieza de trabajo para inducir fuertes corrientes de Foucault.

Parámetros Clave del Diseño del Inductor

Dominar el diseño del inductor significa comprender cómo manipular algunas variables clave para lograr el perfil de calentamiento deseado.

Geometría de la Bobina y Número de Vueltas

La forma del inductor debe reflejar la forma del área que se desea calentar. Una bobina solenoide simple (cilíndrica) se utiliza para calentar varillas o ejes, mientras que una bobina de "panqueque" podría usarse para calentar una superficie plana.

El número de vueltas en la bobina también es crítico. Más vueltas generalmente crean un campo magnético más fuerte, pero también aumentan la impedancia del inductor, que debe coincidir con la fuente de alimentación.

Distancia de Acoplamiento

El acoplamiento se refiere a la proximidad del inductor a la pieza de trabajo. La fuerza del campo magnético disminuye drásticamente con la distancia. Una brecha de aire más pequeña resulta en un acoplamiento más estrecho, una transferencia de energía más eficiente y un calentamiento más rápido.

Frecuencia de Operación

La frecuencia es una de las variables más potentes en el calentamiento por inducción. Determina la profundidad a la que las corrientes de Foucault penetran en la pieza de trabajo, un fenómeno conocido como efecto pelicular.

- Altas Frecuencias (ej., >100 kHz): Crean corrientes superficiales, concentrando el calor en la superficie de la pieza. Esto es ideal para el endurecimiento superficial.

- Bajas Frecuencias (ej., <10 kHz): Crean corrientes más profundas, permitiendo un "calentamiento pasante" uniforme de piezas más grandes.

Comprendiendo las Compensaciones

Cada elección de diseño implica un compromiso. La verdadera experiencia reside en equilibrar estos factores contrapuestos para cumplir el objetivo principal del proyecto.

Eficiencia vs. Practicidad

El diseño eléctricamente más eficiente sería una bobina envuelta firmemente alrededor de la pieza de trabajo con casi ninguna brecha de aire. Sin embargo, esto a menudo es poco práctico. Debe dejar suficiente espacio para la fácil inserción y extracción de la pieza, especialmente en una línea de producción automatizada.

Velocidad de Calentamiento vs. Uniformidad

Un campo magnético altamente concentrado calentará un área específica muy rápidamente. Esto puede ser deseable, pero también puede crear puntos calientes y estrés térmico. Un campo menos intenso y más amplio puede calentar más lentamente, pero producirá una temperatura mucho más uniforme en toda la pieza.

Requisitos de Potencia vs. Diseño de la Bobina

Un inductor mal diseñado es ineficiente y requerirá una fuente de alimentación mucho más grande y costosa para entregar el calor necesario a la pieza. Un inductor bien emparejado transfiere energía de manera efectiva, lo que le permite lograr sus objetivos de calentamiento con la potencia mínima requerida.

Tomando la Decisión Correcta para su Objetivo

El diseño de su inductor debe estar impulsado por el resultado deseado. Considere su objetivo principal y seleccione la filosofía de diseño adecuada.

- Si su enfoque principal es el endurecimiento superficial rápido: Utilice una alta frecuencia, una bobina fuertemente acoplada (cerca de la pieza) y una forma que refleje con precisión la superficie objetivo.

- Si su enfoque principal es el calentamiento pasante de una pieza grande: Utilice una frecuencia más baja y una bobina solenoide de múltiples vueltas que proporcione una exposición uniforme del campo magnético en toda la pieza.

- Si su enfoque principal es calentar un punto pequeño y específico: Utilice una bobina de una sola vuelta, altamente concentrada, con una alta frecuencia para enfocar la energía exactamente donde se necesita.

- Si su enfoque principal es la flexibilidad del proceso: Diseñe una bobina de propósito más general, acoplada holgadamente, aceptando que será menos eficiente que un inductor diseñado a medida.

Al comprender estos principios fundamentales, puede ir más allá del simple ensayo y error y comenzar a diseñar bobinas de inducción con precisión e intención.

Tabla Resumen:

| Factor Clave | Papel en el Diseño | Impacto en el Proceso |

|---|---|---|

| Geometría de la Bobina | Da forma al campo magnético para que coincida con la pieza de trabajo | Determina el patrón de calentamiento y la uniformidad |

| Distancia de Acoplamiento | Distancia entre la bobina y la pieza de trabajo | Afecta la eficiencia de transferencia de energía y la velocidad de calentamiento |

| Frecuencia de Operación | Controla la profundidad de penetración de la corriente (efecto pelicular) | Dicta el endurecimiento superficial vs. el calentamiento pasante |

¿Listo para Diseñar su Solución Perfecta de Calentamiento por Inducción?

Elegir el diseño de inductor adecuado es fundamental para lograr resultados de calentamiento precisos, eficientes y repetibles. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones expertas para las necesidades de calentamiento por inducción de su laboratorio. Nuestro equipo puede ayudarle a seleccionar o diseñar el inductor ideal para maximizar la eficiencia de su proceso, ya sea que se enfoque en el endurecimiento superficial, el calentamiento pasante o aplicaciones especializadas.

Contacte a nuestros expertos hoy para discutir sus requisitos específicos y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Molde de prensa eléctrica de calentamiento cilíndrico de laboratorio para aplicaciones de laboratorio

- Disipador de calor corrugado plano de cerámica de carburo de silicio (SiC) para cerámica fina avanzada de ingeniería

- Prensa de Moldeo Bidireccional Cuadrada para Uso en Laboratorio

- Sonda de Oxígeno para Medir la Temperatura y el Contenido de Oxígeno Activo en Acero Fundido

La gente también pregunta

- ¿Cuál es la temperatura más alta de un horno de inducción? Descubra los límites para sus materiales

- ¿Qué metales se pueden fundir en un horno de inducción? Desbloquee el poder para fundir prácticamente cualquier metal

- ¿Cuál es la principal ventaja del entorno de vacío en este tipo de horno? Lograr precisión sin oxidación

- ¿Qué metales se pueden fundir por inducción? Del acero al oro, descubre la versatilidad

- ¿Se puede fundir metal para reutilizarlo? Desbloquea los secretos de la fundición y el reciclaje de metales

- ¿Cómo funciona la calefacción por inducción en una estufa? Una guía para cocinar más rápido y de forma más segura

- ¿Cuáles son las desventajas de un horno de inducción? Entendiendo las limitaciones de la fusión a alta velocidad

- ¿Se puede fundir aluminio en un horno de inducción? Sí, y aquí te explicamos cómo hacerlo de manera eficiente.