Los fallos más comunes en el tratamiento térmico son la distorsión dimensional, el agrietamiento superficial, la dureza incorrecta y la degradación superficial. Estos problemas casi siempre se derivan de una pérdida de control sobre tres variables críticas: temperatura, tiempo y velocidad de enfriamiento.

Los fallos del tratamiento térmico no son eventos aleatorios. Son resultados predecibles que surgen de una desadaptación entre los parámetros del proceso elegidos, las propiedades del material y el diseño físico de la pieza. Comprender la causa raíz es la clave para la prevención.

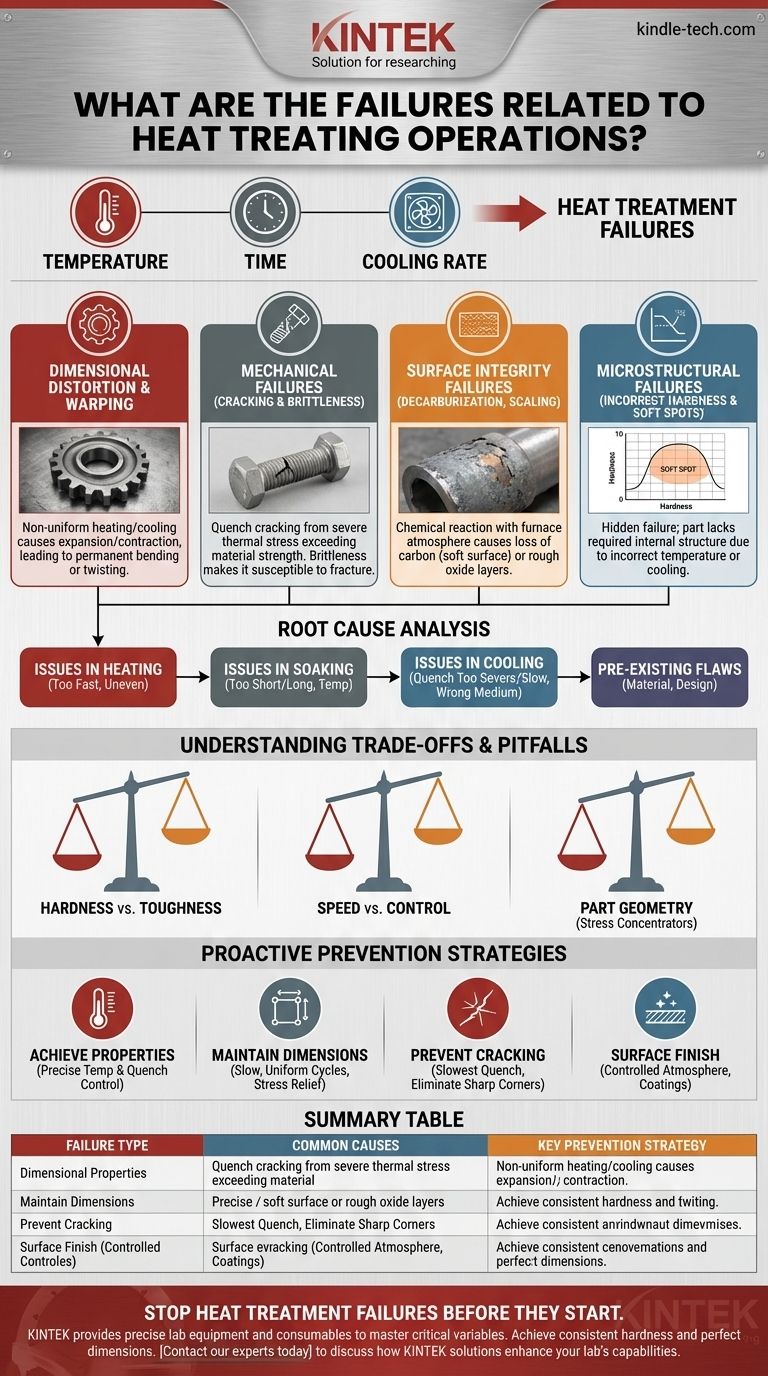

La anatomía de los fallos del tratamiento térmico

Los fallos se pueden categorizar ampliamente en cuatro tipos principales. Cada uno apunta a un problema diferente en el proceso, el material o el diseño.

Fallos dimensionales y de forma (Distorsión y Alabeo)

La distorsión es un cambio en el tamaño o la forma de una pieza en comparación con sus dimensiones originales. Esto ocurre debido a un calentamiento o enfriamiento no uniforme.

A medida que el acero se calienta y se enfría, se expande y contrae. Si una parte de un componente se calienta o se enfría más rápido que otra, estos cambios de volumen crean tensiones internas que pueden doblar, torcer o alabea la pieza permanentemente.

Fallos mecánicos (Agrietamiento y Fragilidad)

El agrietamiento es el fallo más catastrófico. El agrietamiento por temple es la forma más común y ocurre cuando la tensión térmica del enfriamiento rápido excede la resistencia del material.

Esto es especialmente común en aceros de alta templabilidad o piezas con geometrías complejas. La fragilidad, aunque menos visible, es igualmente peligrosa y ocurre cuando una pieza alcanza una alta dureza pero carece de tenacidad, lo que la hace susceptible a fracturarse bajo impacto.

Fallos de integridad superficial (Descarburación, Formación de Cascarilla y Picaduras)

Estos fallos están relacionados con la reacción química entre la pieza caliente y la atmósfera del horno.

La descarburación es la pérdida de carbono de la superficie, lo que da como resultado una capa exterior blanda que tiene una pobre resistencia al desgaste y a la fatiga. La formación de cascarilla, u oxidación, crea una capa rugosa y escamosa en la superficie que puede interferir con las dimensiones finales y el rendimiento.

Fallos microestructurales y de propiedades (Dureza incorrecta y Manchas blandas)

Este es un fallo oculto pero crítico. La pieza puede parecer perfecta, pero carece de la estructura interna y las propiedades mecánicas requeridas.

Esto puede manifestarse como manchas blandas (áreas que no se endurecieron), o la pieza entera puede estar demasiado blanda o demasiado dura. Es un resultado directo de no alcanzar la temperatura correcta o enfriar la pieza demasiado lentamente para formar la microestructura deseada, como la martensita.

Análisis de la causa raíz: Rastreando el origen del fallo

Identificar la causa requiere examinar todo el proceso, no solo el paso final de temple.

Problemas en el calentamiento

Calentar una pieza demasiado rápido es una causa principal de distorsión. La superficie se calienta y se expande mucho más rápido que el núcleo, acumulando tensiones internas antes de que la pieza alcance siquiera su temperatura objetivo.

Problemas en el mantenimiento (Soaking)

La fase de "mantenimiento" (soaking), donde la pieza se mantiene a temperatura, es fundamental para la transformación metalúrgica. Si el tiempo es demasiado corto, la transformación es incompleta, lo que provoca manchas blandas. Si es demasiado largo, los granos pueden crecer demasiado, reduciendo la tenacidad.

Problemas en el enfriamiento (Temple)

La etapa de enfriamiento es donde ocurren la mayoría de los fallos por agrietamiento. Un temple demasiado severo (demasiado rápido) para el material o la geometría causará una tensión térmica masiva. Por el contrario, un temple demasiado lento no logrará la dureza necesaria.

La elección del medio de temple (agua, aceite, polímero o aire) es una de las decisiones más importantes de todo el proceso.

Defectos preexistentes del material y del diseño

A menudo, el proceso de tratamiento térmico es culpado por fallos que se iniciaron mucho antes. Acero de mala calidad con inclusiones, tensiones residuales por mecanizado pesado o un mal diseño de la pieza pueden provocar fallos.

Comprensión de las compensaciones y los errores comunes

Lograr resultados perfectos implica equilibrar factores en competencia. Comprender estas compensaciones es esencial para el éxito.

Dureza frente a Tenacidad

La compensación fundamental en el tratamiento térmico es que a medida que aumenta la dureza, la tenacidad (y la ductilidad) generalmente disminuye. Buscar la dureza máxima a menudo aumenta el riesgo de fragilidad y agrietamiento. El objetivo es siempre encontrar el equilibrio óptimo para la aplicación.

Velocidad frente a Control

Intentar acelerar un ciclo de tratamiento térmico calentando o enfriando demasiado rápido es una falsa economía. Es una de las principales causas de distorsión y agrietamiento por temple. Un proceso exitoso prioriza la uniformidad y el control sobre la velocidad bruta.

Ignorar la geometría de la pieza

El diseño es un factor crítico y a menudo pasado por alto. Las esquinas internas afiladas, los orificios perforados cerca de los bordes y los cambios abruptos de secciones gruesas a delgadas son concentradores de tensión. Estas áreas se enfrían a diferentes velocidades y se convierten en lugares ideales para que se formen grietas durante el temple.

Un enfoque proactivo para prevenir fallos

Al comprender los principios detrás de los fallos, puede diseñar un proceso de tratamiento térmico robusto y repetible.

- Si su enfoque principal es lograr propiedades mecánicas específicas (p. ej., dureza): Su control sobre la temperatura de mantenimiento y la velocidad de temple debe ser absolutamente preciso.

- Si su enfoque principal es mantener la precisión dimensional: Priorice ciclos de calentamiento y enfriamiento lentos y uniformes, y considere agregar pasos de alivio de tensiones antes y después del proceso principal.

- Si su enfoque principal es prevenir el agrietamiento: Seleccione el temple más lento posible que aún logre la dureza requerida, y trabaje con los diseñadores para eliminar las esquinas internas afiladas de la pieza.

- Si su enfoque principal es el acabado superficial: Debe utilizar una atmósfera de horno controlada o un recubrimiento protector para prevenir la descarburación y la oxidación.

Dominar estas variables transforma el tratamiento térmico de una fuente de riesgo a una herramienta poderosa para crear componentes de alto rendimiento.

Tabla de resumen:

| Tipo de fallo | Causas comunes | Estrategia clave de prevención |

|---|---|---|

| Distorsión dimensional | Calentamiento/enfriamiento no uniforme | Priorizar ciclos de calentamiento y enfriamiento lentos y uniformes |

| Agrietamiento y fragilidad | Temple severo, defectos del material | Usar un medio de temple más lento; eliminar concentradores de tensión en el diseño |

| Descarburación superficial | Atmósfera de horno incontrolada | Usar atmósfera protectora o recubrimientos durante el calentamiento |

| Dureza incorrecta/Manchas blandas | Temperatura o tiempo de mantenimiento inexactos | Asegurar un control preciso de la temperatura y una transformación completa |

Detenga los fallos del tratamiento térmico antes de que comiencen

No permita que fallos impredecibles como la distorsión, el agrietamiento o las manchas blandas comprometan sus componentes y afecten sus resultados finales. La causa raíz a menudo reside en una desadaptación entre su proceso y sus materiales.

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio preciso y los consumibles que necesita para dominar las variables críticas de temperatura, atmósfera y enfriamiento. Ya sea que necesite un horno confiable con control de temperatura exacto, los medios de temple adecuados o asesoramiento experto, somos su socio en el desarrollo de un proceso de tratamiento térmico robusto y repetible.

Logre una dureza constante, dimensiones perfectas e integridad superficial superior. Contacte a nuestros expertos hoy mismo para discutir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio y asegurar su éxito en el tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Se puede utilizar la biomasa para producir energía? Desbloquee la energía renovable a partir de materiales orgánicos

- ¿Cuál es la temperatura de sinterización del hierro? Logre una calidad de sinter óptima para su alto horno

- ¿Cuáles son las ventajas y desventajas del tratamiento térmico? Una guía para mejorar el rendimiento del material

- ¿Cuál es la vida útil de un medio filtrante? Comprenda los 3 tipos para una filtración óptima

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes

- ¿Cuál es el mejor disolvente para la extracción de cannabis? Encuentre la elección ideal para los objetivos de su producto

- ¿El grafito se ve afectado por el calor? Descubra su notable resistencia y estabilidad a altas temperaturas

- ¿Dónde se utilizan los evaporadores en la industria alimentaria? Concentrar productos y reducir costos