Los principales peligros del soldamorado de cobre son la degradación del material y la creación de fugas indetectables. Estos problemas surgen al utilizar grados de cobre que no están libres de oxígeno, donde los óxidos internos reaccionan con las atmósferas de soldamorado para formar vapor de agua, causando ampollas y fisuras internas. Este daño puede permitir que el metal de aporte de soldamorado penetre los límites de grano del cobre, creando rutas de fuga ocultas que comprometen la integridad del conjunto final.

La conclusión más crítica es que la mayoría de los peligros del soldamorado de cobre no son inherentes al proceso en sí, sino el resultado directo de seleccionar el grado incorrecto de cobre para la aplicación. Comprender la ciencia de los materiales es la clave para prevenir fallas catastróficas.

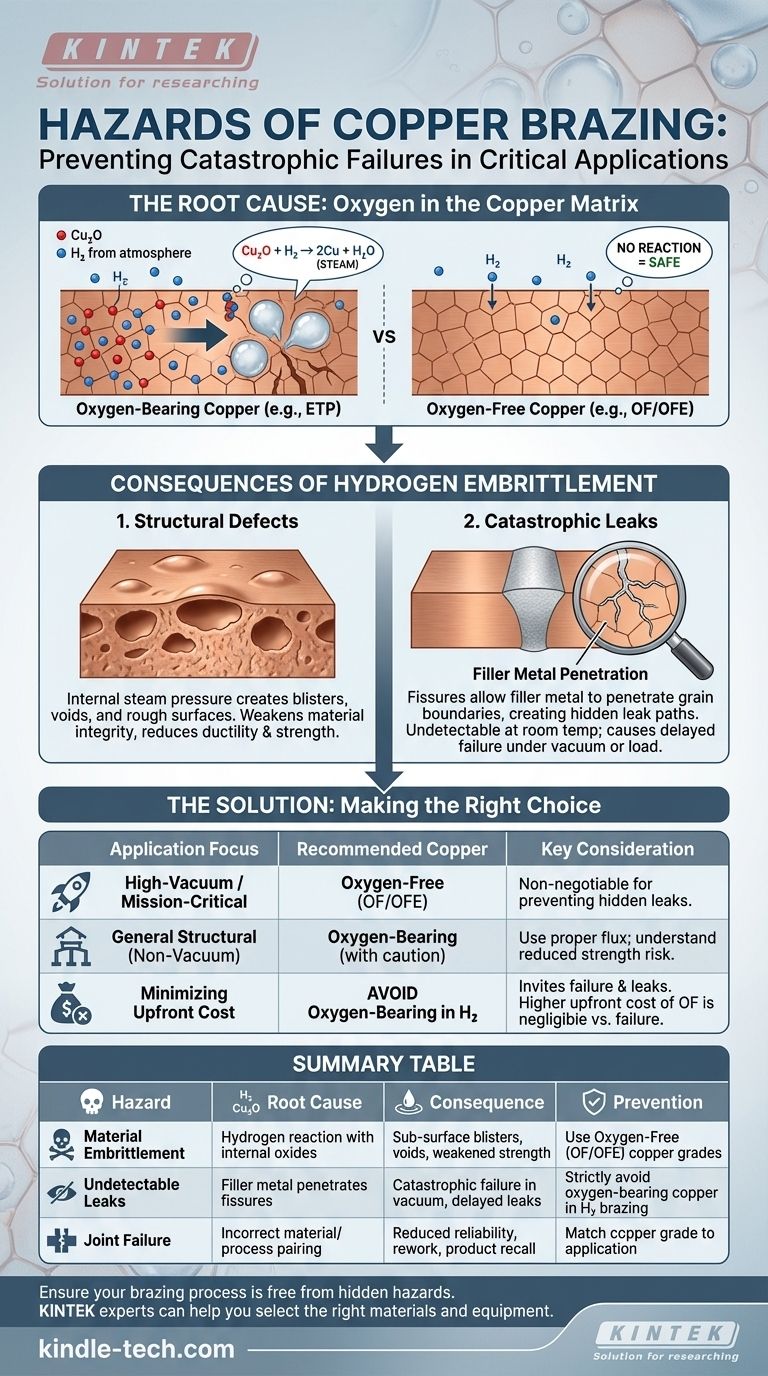

La Causa Raíz: Oxígeno en la Matriz de Cobre

Los peligros más significativos en el soldamorado de cobre se remontan a un elemento: el oxígeno atrapado dentro del propio cobre durante su fabricación inicial.

Comprensión de los Grados de Cobre

No todo el cobre es igual. La distinción crítica es entre el cobre libre de oxígeno (OF), como C10100 o C10200, y los grados más comunes que contienen oxígeno, como el cobre ETP (Electrolytic Tough Pitch o Cobre Desoxidado por Electrólisis).

El cobre OF tiene su contenido de oxígeno estrictamente controlado a niveles minúsculos. El cobre ETP, si bien tiene una excelente conductividad, contiene oxígeno en forma de inclusiones de óxido de cobre ($\text{Cu}_2\text{O}$) dentro de su estructura metálica.

La Reacción de Fragilización por Hidrógeno

Muchas operaciones de soldamorado de alta pureza se realizan en una atmósfera reductora, como el hidrógeno, para prevenir la oxidación. Cuando el cobre que contiene oxígeno se calienta en este entorno, los átomos de hidrógeno se difunden en el cobre y reaccionan con las inclusiones internas de óxido de cobre.

Esta reacción química ($\text{Cu}_2\text{O} + \text{H}_2 \rightarrow 2\text{Cu} + \text{H}_2\text{O}$) produce vapor de agua a alta presión (vapor). Debido a que este vapor queda atrapado dentro del metal sólido, crea una inmensa presión interna, lo que provoca daños significativos en el material.

Consecuencia 1: Defectos Físicos y Estructurales

La presión interna generada por la formación de vapor se manifiesta como fallas visibles y estructurales que comprometen la pieza.

Ampollas, Vacíos y Rugosidad

El vapor de agua atrapado separa el cobre, creando vacíos y ampollas subsuperficiales. En la superficie, esto puede aparecer como protuberancias o una textura rugosa e irregular donde se esperaría un acabado liso.

Integridad del Material Debilitada

Estos vacíos y fisuras internas son puntos de debilidad. Reducen la ductilidad y la resistencia del material, haciendo que el componente soldado sea susceptible a agrietarse o fallar bajo tensión mecánica o ciclos térmicos.

Consecuencia 2: Fugas de Vacío Catastróficas

Para aplicaciones en sistemas de vacío, aeroespaciales o electrónicos, el peligro más insidioso es la creación de rutas de fuga casi imposibles de encontrar.

Penetración del Metal de Aporte

Las fisuras internas creadas por la fragilización por hidrógeno actúan como vías. Durante el soldamorado, el metal de aporte líquido es atraído hacia estos límites de grano y microfisuras recién abiertos por acción capilar.

Desde el exterior, la junta soldada puede parecer perfecta. Sin embargo, internamente, el metal de aporte ha creado una compleja red microscópica de rutas de fuga directamente a través del material base de cobre.

El Desafío de la Detección

Estas fugas a menudo son demasiado pequeñas para ser detectadas con detectores de fugas de helio estándar a temperatura ambiente. Sin embargo, pueden abrirse cuando el componente se calienta o se somete a vacío o carga mecánica, lo que provoca una falla retardada y catastrófica en el campo.

Comprensión de las Compensaciones

Elegir el material y el proceso correctos requiere equilibrar el costo, el rendimiento y el riesgo.

La Ecuación de Costo vs. Fiabilidad

La razón principal para usar cobre que contiene oxígeno es su menor costo en comparación con los grados OF. Sin embargo, este ahorro de costos introduce un riesgo significativo y, a menudo, inaceptable de fragilización y fugas.

Para cualquier aplicación crítica, el mayor costo inicial del cobre OF es insignificante en comparación con el costo potencial de una falla en campo, retrabajo o retirada de producto.

La Importancia del Control del Proceso

Incluso con el material correcto, un control deficiente del proceso puede introducir peligros. Una limpieza inadecuada puede dejar óxidos superficiales que inhiben el flujo del aporte, mientras que el uso de una atmósfera de soldamorado incorrecta puede causar su propio conjunto de problemas. El material y el proceso deben considerarse juntos.

Tomando la Decisión Correcta para su Objetivo

Su elección de cobre debe dictarse completamente por los requisitos de uso final del componente.

- Si su enfoque principal es el rendimiento de alto vacío o la fiabilidad de misión crítica: Debe utilizar un grado de cobre Libre de Oxígeno (OF u OFE). Esto no es negociable.

- Si su enfoque principal es una junta estructural general que no se utiliza en vacío: Un cobre que contiene oxígeno puede ser aceptable, pero debe usar un fundente adecuado y comprender el riesgo de una resistencia reducida del material.

- Si su enfoque principal es minimizar el costo inicial: Tenga en cuenta que el uso de cobre que contiene oxígeno en un entorno de soldamorado con hidrógeno invita directamente a la falla del material y a fugas indetectables.

En última instancia, prevenir los peligros del soldamorado de cobre se reduce a seleccionar el material correcto para el proceso que tiene la intención de utilizar.

Tabla Resumen:

| Peligro | Causa Raíz | Consecuencia | Prevención |

|---|---|---|---|

| Fragilización del Material | Reacción del hidrógeno con óxidos internos ($\text{Cu}_2\text{O}$) en el cobre | Ampollas subsuperficiales, vacíos, resistencia debilitada | Usar grados de cobre Libre de Oxígeno (OF/OFE) (C10100, C10200) |

| Fugas Indetectables | El metal de aporte penetra las fisuras creadas por la presión del vapor | Falla catastrófica en sistemas de vacío, fugas retardadas | Evitar estrictamente el cobre que contiene oxígeno (ej. ETP) en soldamorado con hidrógeno |

| Falla de la Junta | Combinación incorrecta de material/proceso | Fiabilidad reducida, retrabajo, retirada de producto | Hacer coincidir el grado de cobre con la aplicación (OF para uso crítico/vacío) |

Asegúrese de que su proceso de soldamorado esté libre de peligros ocultos. KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a necesidades críticas de laboratorio e I+D. Nuestros expertos pueden ayudarle a seleccionar los materiales y equipos adecuados para prevenir fallas en el soldamorado de cobre. Contáctenos hoy para discutir su aplicación específica y lograr resultados fiables y libres de fugas.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Qué es un proceso de reparación por soldadura fuerte (brazing)? Una solución de bajo calor para unir metales de forma fuerte y sin costuras

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas