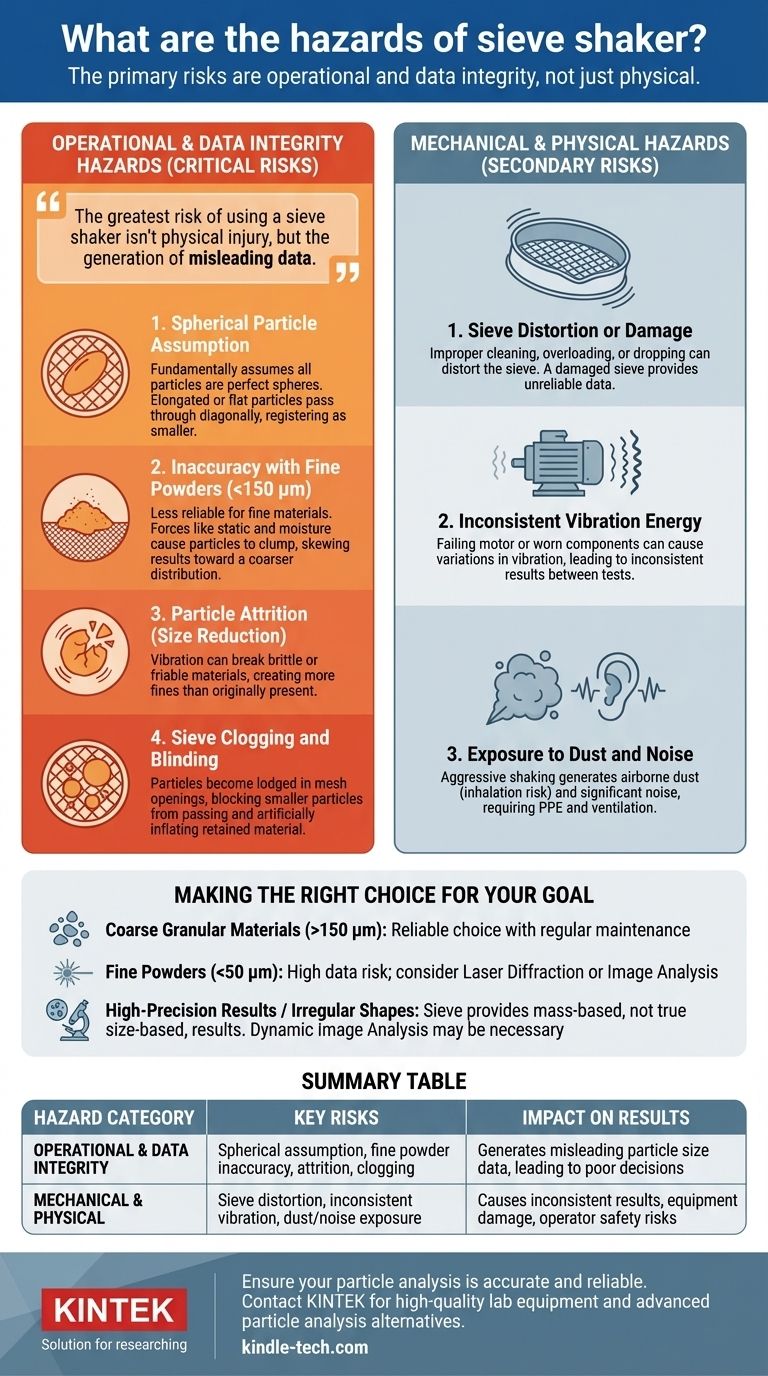

Aunque generalmente es seguro con un manejo adecuado, los peligros más significativos de un tamizador no son físicos sino operativos. Los riesgos principales implican la generación de datos inexactos debido a fallas metodológicas inherentes, como el tamaño incorrecto de partículas no esféricas, la degradación del material durante la prueba y la obstrucción de los tamices. Estos problemas pueden comprometer la integridad de sus resultados mucho más que cualquier falla mecánica.

El mayor riesgo de usar un tamizador no es una lesión física, sino la generación de datos engañosos. Esto ocurre cuando no se comprenden las limitaciones del método, lo que lleva a tomar decisiones deficientes basadas en un análisis de tamaño de partícula defectuoso.

Las dos categorías de peligros del tamizador

Los peligros del tamizador se pueden dividir en dos grupos distintos. Los más críticos son los peligros operativos que afectan sus datos, mientras que los riesgos secundarios, más manejables, son mecánicos y físicos.

Peligros operativos y de integridad de datos

Esta es la categoría de riesgo más significativa. Un peligro operativo no abordado invalida sus resultados, lo que desperdicia tiempo y recursos y puede llevar a conclusiones incorrectas en la investigación o la producción.

Peligros mecánicos y físicos

Estos riesgos se relacionan con el funcionamiento físico de la máquina y su interacción con el entorno. Por lo general, se gestionan con protocolos de seguridad de laboratorio estándar y un mantenimiento adecuado del equipo.

Comprensión de los peligros operativos (riesgos para sus datos)

El propósito principal de un tamizador es producir datos precisos sobre el tamaño de las partículas. Los siguientes peligros amenazan directamente ese resultado.

La suposición de partículas esféricas

El análisis de tamizado asume fundamentalmente que todas las partículas son esferas perfectas. En realidad, esto casi nunca es cierto.

Las partículas alargadas o planas pueden pasar a través de una abertura de malla en diagonal, lo que significa que se registran como más pequeñas de lo que realmente son. Esta es una limitación fundamental e inevitable del método.

Imprecisión con polvos finos

Los tamizadores se vuelven progresivamente menos fiables para materiales más finos que la malla 100 (aproximadamente 150 µm) y generalmente se consideran inadecuados para partículas más pequeñas de 50 µm.

Fuerzas como la electricidad estática y la humedad hacen que las partículas finas se aglomeren, impidiendo que pasen a través de la malla del tamiz y sesgando la distribución hacia un resultado más grueso.

Atrición de partículas (reducción de tamaño)

La misma vibración que impulsa el proceso de separación también puede ser una fuente de error. El movimiento constante puede hacer que los materiales quebradizos se rompan o que las partículas friables se desgasten.

Esta "reducción de tamaño" crea más partículas finas de las que había en la muestra original, lo que lleva a una lectura inexacta que muestra que el material es más fino de lo que realmente es.

Obstrucción y cegamiento del tamiz

El "cegamiento" ocurre cuando las partículas se alojan en las aberturas de la malla, reduciendo efectivamente el área abierta del tamiz.

Esto evita que otras partículas más pequeñas pasen, creando un cuello de botella que infla artificialmente la cantidad de material retenido en el tamiz obstruido.

Errores comunes y fallas mecánicas

Aunque menos críticas que los riesgos de integridad de datos, las fallas mecánicas pueden provocar resultados inconsistentes y daños al equipo.

Distorsión o daño del tamiz

Una limpieza inadecuada, la sobrecarga del tamiz con demasiada muestra o la caída de un tamiz pueden doblar el marco o distorsionar la malla.

Un tamiz dañado ya no es un instrumento de medición calibrado. Su uso producirá datos completamente poco fiables y debe retirarse del servicio de inmediato.

Energía de vibración inconsistente

Los tamizadores dependen de un movimiento vibratorio consistente y repetible. Un motor defectuoso o componentes de accionamiento desgastados pueden causar variaciones en la energía vibratoria entre pruebas.

Esta inconsistencia significa que dos pruebas realizadas con la misma muestra podrían producir resultados diferentes, destruyendo la repetibilidad que es una ventaja clave del método.

Exposición al polvo y al ruido

El movimiento de agitación agresivo puede generar una cantidad significativa de polvo en el aire, lo que representa un riesgo de inhalación, especialmente con materiales peligrosos.

Los tamizadores también producen un ruido considerable, lo que requiere protección auditiva para los operadores durante un uso prolongado. La ventilación adecuada y el equipo de protección personal (EPP) son esenciales.

Tomar la decisión correcta para su objetivo

Para mitigar estos peligros, debe alinear su método de análisis de partículas con las características de su material y sus requisitos de calidad de datos.

- Si su enfoque principal es el análisis rentable de materiales gruesos y granulares (>150 µm): Un tamizador es una opción fiable y sencilla, siempre que realice un mantenimiento regular y una inspección del tamiz.

- Si su enfoque principal es el análisis de polvos finos o materiales más pequeños de 50 µm: El riesgo de datos inexactos es alto; considere métodos alternativos como la difracción láser o el análisis de imágenes que están diseñados para este rango.

- Si su enfoque principal son resultados de alta precisión para partículas de forma irregular: Reconozca que un tamizador siempre producirá un resultado basado en la masa, no en el tamaño real. Pueden ser necesarios métodos más avanzados como el análisis dinámico de imágenes.

Comprender estas limitaciones es el primer paso para generar datos de tamaño de partícula en los que realmente pueda confiar.

Tabla resumen:

| Categoría de peligro | Riesgos clave | Impacto en los resultados |

|---|---|---|

| Operativos y de integridad de datos | Suposición de partículas esféricas, imprecisión con polvos finos (<150 µm), atrición de partículas, obstrucción del tamiz | Genera datos engañosos sobre el tamaño de las partículas, lo que lleva a malas decisiones |

| Mecánicos y físicos | Distorsión del tamiz, vibración inconsistente, exposición al polvo, ruido | Causa resultados inconsistentes, daños al equipo y riesgos para la seguridad del operador |

Asegure que su análisis de partículas sea preciso y fiable. El equipo adecuado es fundamental para obtener datos fiables. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluidos tamizadores robustos y alternativas avanzadas de análisis de partículas. Nuestros expertos pueden ayudarle a seleccionar la solución perfecta para sus materiales específicos y necesidades de precisión. Contáctenos hoy para optimizar los procesos de su laboratorio y proteger sus resultados.

Guía Visual

Productos relacionados

- Tamices de laboratorio y máquinas tamizadoras

- Máquina Tamizadora Vibratoria de Laboratorio Tamiz Vibratorio de Golpe

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

La gente también pregunta

- ¿Cuáles son los factores que afectan el rendimiento y la eficiencia del tamizado? Optimice su proceso de separación de partículas

- ¿Cuál es el papel de los tamices estándar en la preparación de desechos de oro para estudios de cinética de lixiviación?

- ¿Cuál es la función principal de un tamiz vibratorio mecánico para el análisis de biomasa? Optimizar la distribución del tamaño de las partículas

- ¿Por qué es esencial un tamizador vibratorio de precisión para la investigación de lixiviación de metales? Optimice su análisis de tamaño de partícula

- ¿Cómo se utilizan los tamices vibratorios y los tamices estándar para analizar los efectos de la torrefacción de biomasa? Optimizar la triturabilidad