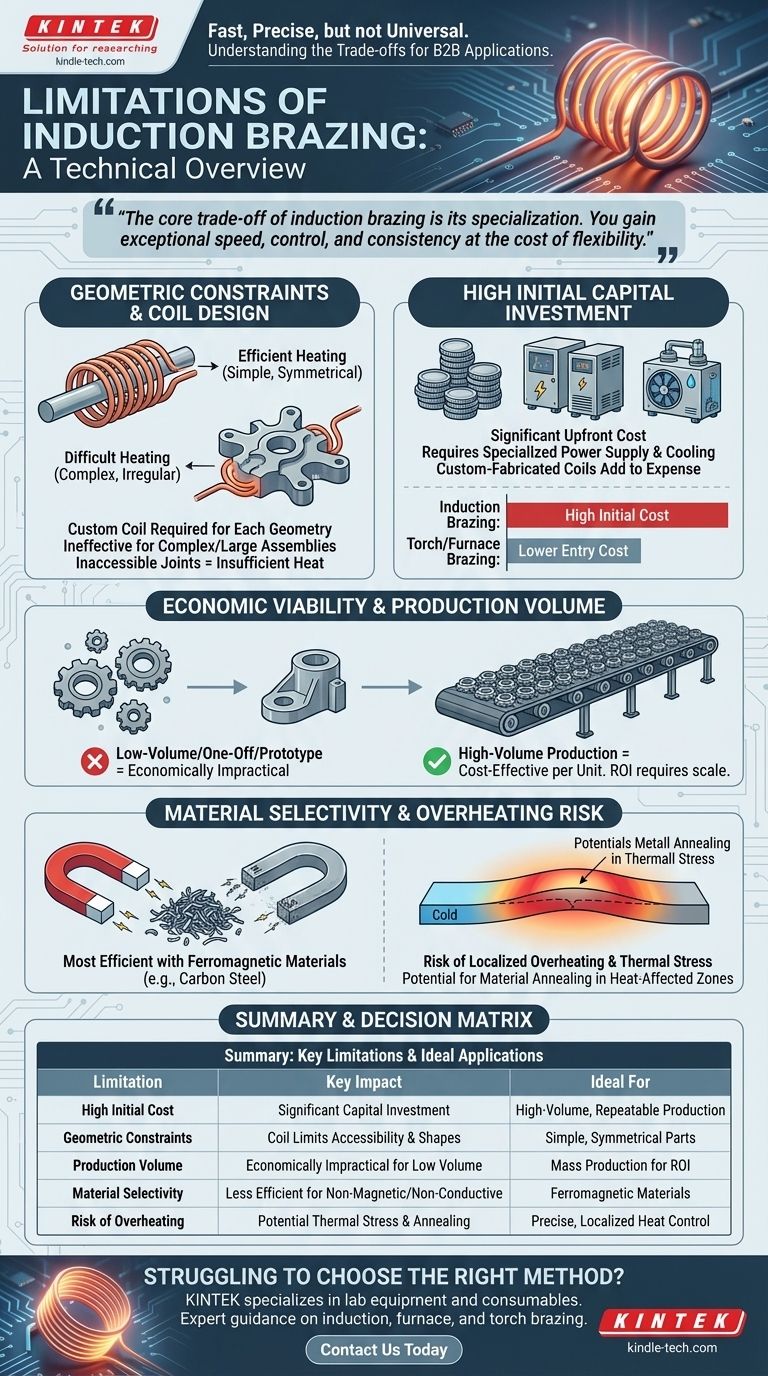

Aunque increíblemente rápida y precisa, la soldadura fuerte por inducción no es una solución universal. Sus limitaciones principales giran en torno al alto costo inicial del equipo, las restricciones geométricas impuestas por la bobina de inducción y su inadecuación para ensamblajes de bajo volumen o muy complejos. Este método sobresale con uniones simples y repetibles en producción de alto volumen, pero se vuelve menos práctico para trabajos personalizados o intrincados.

La principal compensación de la soldadura fuerte por inducción es su especialización. Se obtiene una velocidad, control y consistencia excepcionales a costa de la flexibilidad, lo que la convierte en una herramienta poderosa para la aplicación correcta, pero costosa y restrictiva para la incorrecta.

El desafío fundamental: geometría y diseño de la bobina

La soldadura fuerte por inducción se basa en un campo magnético para generar calor. La forma y la proximidad de la bobina de inducción a la pieza son, por lo tanto, los factores más críticos para el éxito, lo que introduce limitaciones significativas.

El papel central de la bobina de inducción

La bobina de inducción no es un componente genérico; es una herramienta diseñada a medida. Cada geometría de unión única requiere una bobina con una forma específica para entregar calor de manera uniforme y eficiente al área objetivo.

Esta ingeniería personalizada aumenta el tiempo de configuración inicial y el costo para cada nueva pieza que se pretenda soldar.

Limitaciones con formas complejas

El calentamiento por inducción es más efectivo en geometrías relativamente simples y simétricas como ejes y accesorios. Los ensamblajes grandes e irregularmente formados son muy difíciles de calentar uniformemente con una sola bobina.

Las piezas con muchas protuberancias o espesores variados pueden provocar puntos calientes y un flujo incompleto de metal de aportación, comprometiendo la integridad de la unión.

Problemas con uniones inaccesibles

La fuerza del campo magnético disminuye rápidamente con la distancia. Si la unión está enterrada profundamente dentro de un ensamblaje o físicamente protegida por otras partes del componente, la bobina de inducción no puede generar suficiente calor en el lugar correcto.

Consideraciones económicas y de equipo

Más allá de la física del proceso, el modelo económico influye en gran medida en si la soldadura fuerte por inducción es una opción viable. Es un proceso que exige escala para ser rentable.

Alta inversión de capital inicial

La fuente de alimentación, el sistema de refrigeración por agua y las bobinas fabricadas a medida representan una importante inversión de capital. Este costo inicial es mucho mayor que el de la soldadura fuerte manual con soplete o incluso algunas configuraciones de soldadura fuerte en horno.

Justificación a través del volumen de producción

La alta velocidad y el potencial de automatización de la soldadura fuerte por inducción proporcionan un retorno de la inversión solo a altos volúmenes de producción. El costo por unidad disminuye drásticamente con miles de piezas repetibles.

Para trabajos de bajo volumen, únicos o prototipos, los costos de configuración y las herramientas personalizadas lo hacen económicamente inviable.

Comprensión de las compensaciones y las limitaciones del proceso

Todo proceso de ingeniería implica compromisos. Comprender las compensaciones inherentes de la soldadura fuerte por inducción es clave para evitar errores costosos en la aplicación.

La necesidad de un diseño de unión preciso

Al igual que la mayoría de los métodos de soldadura fuerte, la inducción requiere un espacio limpio y precisamente controlado entre las piezas. Este espacio, típicamente de 0.002 a 0.005 pulgadas (0.05 a 0.13 mm), es crítico para que la acción capilar arrastre el metal de aportación fundido hacia la unión.

Las uniones mal diseñadas o inconsistentes darán como resultado huecos y uniones débiles, independientemente de la calidad del método de calentamiento.

Selectividad de materiales

La inducción funciona induciendo corriente en materiales eléctricamente conductores. Es más eficiente con materiales ferromagnéticos como el acero al carbono.

Los metales no magnéticos pero conductores como el aluminio o el cobre pueden calentarse, pero a menudo requieren diferentes frecuencias y más potencia. La soldadura fuerte de materiales no conductores como la cerámica requiere un enfoque completamente diferente, como el uso de un susceptor conductor para transferir calor.

Riesgo de sobrecalentamiento localizado

El calentamiento es extremadamente rápido y localizado. Sin un control preciso, es fácil sobrecalentar y dañar secciones delgadas de una pieza o crear estrés térmico, especialmente al unir metales diferentes con diferentes tasas de expansión.

Potencial de cambios en las propiedades del material

Aunque el calentamiento es localizado, el metal base en la zona afectada por el calor se calentará por encima de su temperatura crítica. Esto puede causar recocido (ablandamiento) u otros cambios indeseables en el temple y la dureza del material, lo que debe tenerse en cuenta en el diseño.

Tomar la decisión correcta para su objetivo

Para seleccionar el proceso correcto, debe alinear las fortalezas del método con su objetivo principal.

- Si su enfoque principal es la producción de alto volumen y repetible de uniones simples: La soldadura fuerte por inducción es una excelente opción, que ofrece una velocidad y consistencia inigualables que reducen el costo por pieza.

- Si su enfoque principal es procesar ensamblajes grandes y complejos o piezas variadas de bajo volumen: La soldadura fuerte en horno o la soldadura fuerte manual con soplete proporcionarán mayor flexibilidad y una barrera de entrada mucho menor.

- Si su enfoque principal es unir materiales diferentes con masas muy distintas: La inducción puede ser un desafío, y puede ser necesario un método de calentamiento más lento y uniforme, como la soldadura fuerte en horno, para evitar el estrés térmico.

En última instancia, elegir el método de soldadura fuerte adecuado requiere una comprensión clara de la geometría específica de su pieza, el volumen de producción y las propiedades del material.

Tabla resumen:

| Limitación | Impacto clave | Ideal para |

|---|---|---|

| Alto costo inicial | Inversión de capital significativa en equipos y bobinas personalizadas | Series de producción de alto volumen y repetibles |

| Restricciones geométricas | El diseño de la bobina limita la accesibilidad de la unión y las formas complejas | Piezas simples y simétricas como ejes y accesorios |

| Volumen de producción | Económicamente inviable para trabajos de bajo volumen o únicos | Producción en masa para justificar los costos de configuración |

| Selectividad de materiales | Menos eficiente para materiales no magnéticos o no conductores | Materiales ferromagnéticos (p. ej., acero al carbono) |

| Riesgo de sobrecalentamiento | Potencial de estrés térmico o recocido en zonas afectadas por el calor | Aplicaciones que requieren un control de calor preciso y localizado |

¿Tiene dificultades para elegir el método de soldadura fuerte adecuado para las necesidades de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo orientación experta para ayudarle a navegar por las compensaciones de procesos como la soldadura fuerte por inducción. Ya sea que trabaje con producción de alto volumen o ensamblajes complejos, ofrecemos soluciones adaptadas a sus materiales, geometría y requisitos de volumen. Contáctenos hoy para optimizar su proceso de soldadura fuerte y lograr resultados consistentes y confiables.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Cuál es el proceso de fusión por electrodo consumible al vacío? Logre una pureza de metal superior para aplicaciones críticas

- ¿Qué horno se utiliza para fundir aluminio? Inducción vs. Combustión para sus necesidades

- ¿Cuál es la función principal de un horno de inducción al vacío en el acero HSLA? Domina la pureza para aleaciones de alto rendimiento

- ¿Cuál es la diferencia entre el calentamiento por inducción de alta frecuencia y baja frecuencia? Domine el efecto pelicular para obtener resultados de precisión

- ¿Cuáles son los elementos del diseño de calentamiento por inducción? Dominando la integración de potencia, bobina y pieza de trabajo

- ¿Cuáles son las ventajas de un horno de inducción de calentamiento rápido? Mejore la precisión en los estudios de transición de fase de metales

- ¿Cuáles son las desventajas de la soldadura fuerte por inducción? Altos costos y falta de flexibilidad para tiradas de bajo volumen

- ¿Qué papel fundamental desempeña un horno de fusión por inducción al vacío en la producción de acero sin níquel? Lograr aleaciones de alta pureza