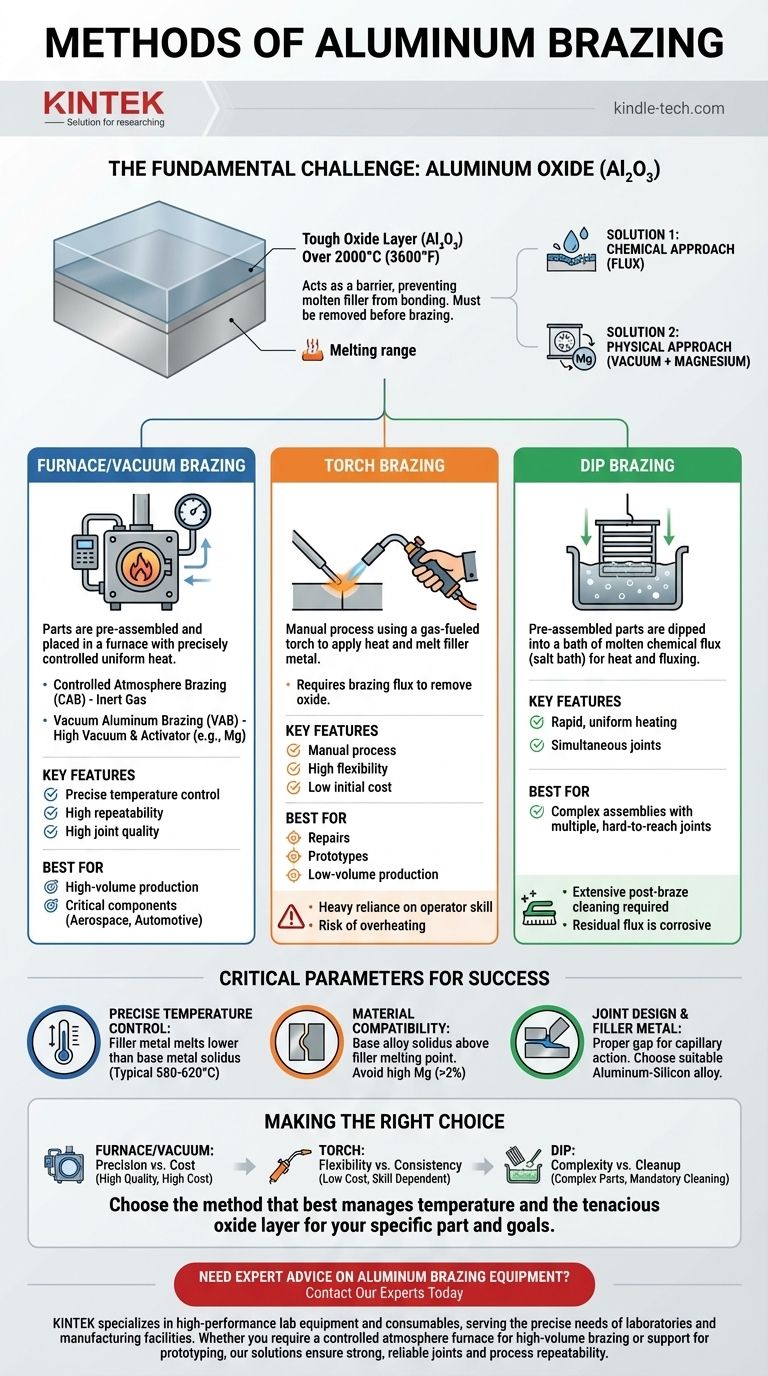

Los métodos principales para la soldadura fuerte de aluminio son la soldadura fuerte en horno (incluyendo atmósfera controlada y vacío), la soldadura fuerte con soplete y la soldadura fuerte por inmersión. Cada método ofrece una forma diferente de aplicar calor y controlar el entorno, pero todos deben superar los desafíos fundamentales de trabajar con aluminio, a saber, su persistente capa de óxido y su estrecha ventana de temperatura de soldadura fuerte.

El éxito de cualquier método de soldadura fuerte de aluminio depende menos de la fuente de calor y más del control preciso de dos factores críticos: la eliminación de la obstinada capa de óxido de aluminio (Al₂O₃) y el mantenimiento de una temperatura uniforme justo por debajo del punto de fusión del metal base.

El desafío fundamental: el óxido de aluminio

Por qué el Al₂O₃ es un problema

Cada superficie de aluminio se cubre instantáneamente con una capa delgada, dura y transparente de óxido de aluminio. Esta capa tiene un punto de fusión muy alto (más de 2000 °C / 3600 °F), muy por encima del punto de fusión del propio aluminio.

Esta película de óxido estable actúa como una barrera, impidiendo que el metal de aportación fundido "moje" o se una al aluminio base subyacente, lo que hace imposible una unión soldada sin antes eliminarla.

Eliminando la capa de óxido

Se utilizan dos estrategias principales para superar esta capa de óxido. La primera es un enfoque químico que utiliza un fundente, que disuelve el óxido. La segunda es un enfoque físico que utiliza un vacío combinado con un activador metálico.

En la soldadura fuerte al vacío, un alto vacío elimina la mayor parte del oxígeno. Se introduce un metal activador, típicamente magnesio (Mg), que se vaporiza a la temperatura de soldadura fuerte y se combina agresivamente con cualquier oxígeno restante, rompiendo eficazmente la capa de óxido en la superficie de la pieza.

Métodos clave de soldadura fuerte explicados

Soldadura fuerte en horno (incluido el vacío)

Este es el método más común para la producción de alto volumen, especialmente para las industrias automotriz y aeroespacial. Las piezas se preensamblan con el metal de aportación y se colocan dentro de un horno.

El horno proporciona un calor altamente uniforme y controlado con precisión. La soldadura fuerte en atmósfera controlada (CAB) utiliza un gas inerte, mientras que la soldadura fuerte de aluminio al vacío (VAB) utiliza un vacío, a menudo considerado el método de mayor calidad para aplicaciones críticas.

Soldadura fuerte con soplete

La soldadura fuerte con soplete es un proceso manual utilizado para reparaciones, prototipos o producción de bajo volumen. Un operador utiliza un soplete de gas para calentar el conjunto y fundir el metal de aportación.

Este método requiere una habilidad significativa del operador para aplicar el calor de manera uniforme y evitar el sobrecalentamiento o la fusión de las piezas delgadas de aluminio. Casi siempre se requiere un fundente de soldadura fuerte para eliminar la capa de óxido.

Soldadura fuerte por inmersión

En este método, las piezas preensambladas se sumergen en un baño de fundente químico fundido (un baño de sal). El baño sirve como fuente de calor y como agente fundente.

La soldadura fuerte por inmersión proporciona un calentamiento rápido y uniforme y es excelente para producir conjuntos complejos con muchas uniones. Sin embargo, requiere una limpieza exhaustiva posterior a la soldadura fuerte para eliminar todo el fundente residual, que puede ser corrosivo.

Parámetros críticos para una soldadura fuerte exitosa

Control preciso de la temperatura

Este es el factor más crítico. El metal de aportación debe fundirse y fluir a una temperatura inferior a la temperatura solidus del metal base (el punto donde comienza a fundirse).

Los metales de aportación de aluminio típicos se funden entre 580-620 °C (1076-1148 °F). Los hornos logran este control a través de múltiples zonas de calentamiento y un diseño cuidadoso, asegurando que los elementos calefactores no sobrecalienten la superficie de la pieza.

Compatibilidad de materiales

No todas las aleaciones de aluminio son adecuadas para la soldadura fuerte. La temperatura solidus de la aleación base debe estar con seguridad por encima del punto de fusión del metal de aportación.

Además, las aleaciones con alto contenido de magnesio (más del 2%) son muy difíciles de soldar porque forman una capa de óxido altamente estable que es resistente a la eliminación por fundentes estándar o procesos de vacío.

Diseño de la unión y metal de aportación

La separación entre las piezas que se unen es crítica. Un diseño de unión adecuado asegura que el metal de aportación fundido sea atraído hacia la separación por acción capilar.

El metal de aportación, típicamente una aleación de aluminio-silicio, se elige en función de su punto de fusión y características de flujo para crear una unión metalúrgica fuerte y hermética al enfriarse.

Comprendiendo las ventajas y desventajas

Soldadura fuerte en horno/vacío: precisión vs. costo

Este método ofrece el más alto nivel de control, repetibilidad y calidad de unión, lo que lo hace ideal para componentes críticos en la industria aeroespacial o de semiconductores. Sin embargo, el costo del equipo es alto y es más adecuado para la producción en masa.

Soldadura fuerte con soplete: flexibilidad vs. consistencia

La soldadura fuerte con soplete tiene un costo inicial muy bajo y es altamente portátil y flexible para trabajos únicos o reparaciones. Su principal inconveniente es una fuerte dependencia de la habilidad del operador, lo que puede conducir a una calidad inconsistente y un mayor riesgo de falla de la pieza por sobrecalentamiento.

Soldadura fuerte por inmersión: complejidad vs. limpieza

Este método sobresale en la unión de conjuntos altamente complejos con múltiples uniones difíciles de alcanzar simultáneamente. La principal desventaja es el proceso de limpieza posterior a la soldadura fuerte, obligatorio y exhaustivo, para evitar la corrosión del fundente salino residual.

Tomando la decisión correcta para su aplicación

Elegir el método correcto requiere hacer coincidir las capacidades del proceso con las necesidades específicas de su proyecto en cuanto a calidad, volumen y complejidad.

- Si su enfoque principal es la producción de alto volumen o uniones complejas y críticas: La soldadura fuerte en horno o al vacío ofrece el control y la repetibilidad necesarios.

- Si su enfoque principal son prototipos de bajo volumen, reparaciones o uniones simples: La soldadura fuerte manual con soplete es la opción más rentable y flexible.

- Si su enfoque principal son conjuntos intrincados con muchas uniones simultáneas: La soldadura fuerte por inmersión proporciona una excelente uniformidad de calor, siempre que pueda gestionar la limpieza posterior al proceso.

En última instancia, una soldadura fuerte de aluminio exitosa es el resultado de elegir el método que mejor gestione la temperatura y la tenaz capa de óxido para su pieza específica y sus objetivos de producción.

Tabla resumen:

| Método | Característica clave | Ideal para |

|---|---|---|

| Soldadura fuerte en horno/vacío | Control preciso de la temperatura, alta repetibilidad | Producción de alto volumen, componentes críticos (aeroespacial, automotriz) |

| Soldadura fuerte con soplete | Proceso manual, alta flexibilidad | Reparaciones, prototipos, producción de bajo volumen |

| Soldadura fuerte por inmersión | Calentamiento rápido y uniforme en un baño de sal fundida | Conjuntos complejos con múltiples uniones |

¿Necesita asesoramiento experto sobre equipos de soldadura fuerte de aluminio para su laboratorio o línea de producción?

KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento, atendiendo las necesidades precisas de laboratorios e instalaciones de fabricación. Ya sea que requiera un horno de atmósfera controlada para soldadura fuerte de alto volumen o soporte para prototipos, nuestras soluciones garantizan uniones fuertes y confiables y la repetibilidad del proceso.

Contacte a nuestros expertos hoy para discutir cómo podemos optimizar su proceso de soldadura fuerte de aluminio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto