Para la deposición de óxido de indio y estaño (ITO), el método más común e industrialmente dominante es la pulverización catódica por magnetrón. Aunque también se utilizan otras técnicas como la evaporación, la deposición química de vapor (CVD) y la deposición de capa atómica (ALD), la pulverización catódica ofrece el mejor equilibrio entre la calidad de la película, la tasa de deposición y la escalabilidad para la mayoría de las aplicaciones comerciales, como pantallas y pantallas táctiles.

Elegir un método de deposición para ITO no se trata de encontrar una única técnica "mejor", sino de comprender un conjunto crítico de ventajas y desventajas. La decisión depende de equilibrar sus requisitos específicos de conductividad eléctrica, transparencia óptica, costo, volumen de producción y tipo de sustrato.

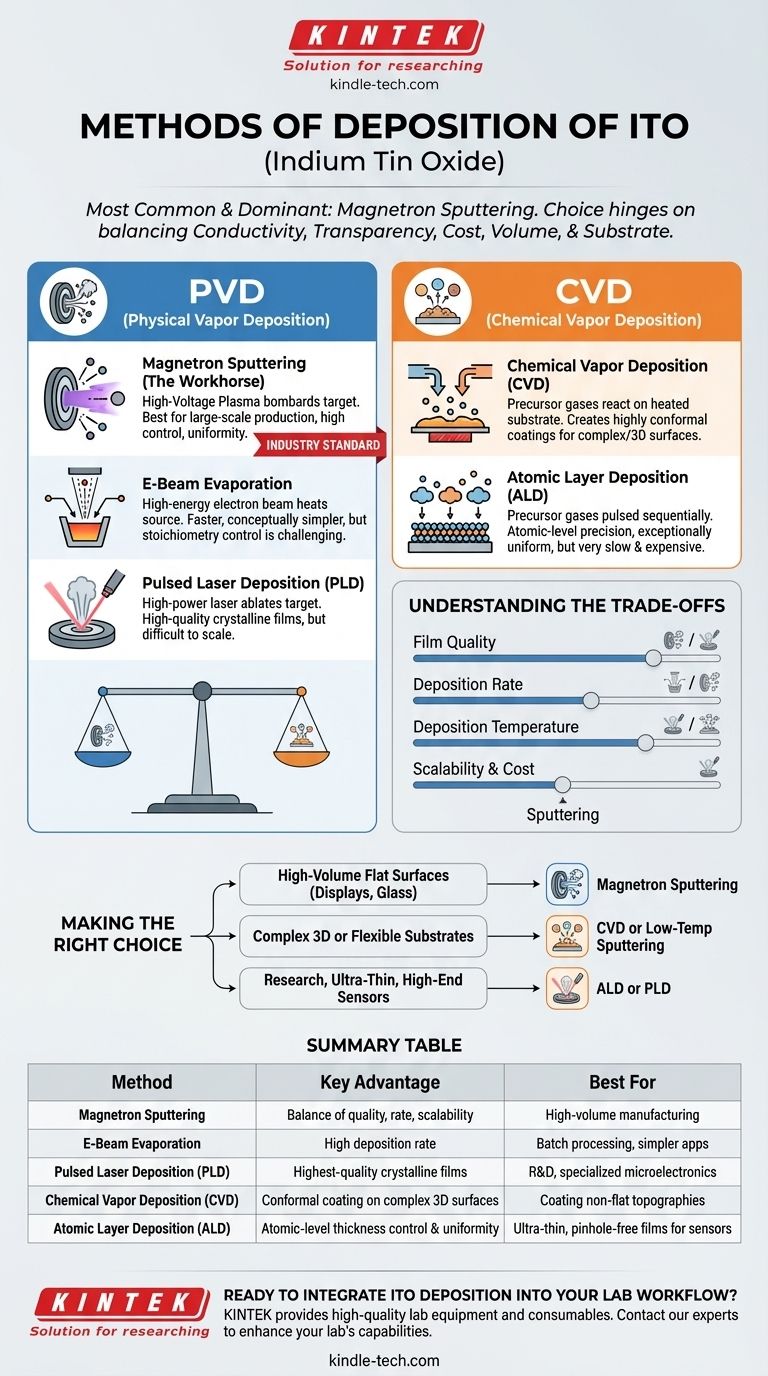

Los dos pilares de la deposición: PVD y CVD

Casi todas las técnicas de deposición de ITO se dividen en dos categorías principales: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD). Comprender esta distinción es el primer paso para seleccionar el método correcto.

Los métodos PVD utilizan procesos físicos, como impacto o calentamiento, para transformar un objetivo sólido de ITO en un vapor, que luego se condensa sobre un sustrato en el vacío. Los métodos CVD utilizan reacciones químicas entre gases precursores para formar la película sólida de ITO en la superficie del sustrato.

Deposición Física de Vapor (PVD): El estándar de la industria

La PVD es preferida por su capacidad para producir películas densas y de alta pureza con excelentes propiedades.

Pulverización catódica por magnetrón (el caballo de batalla) Este es el método preferido para la producción a gran escala de vidrio y plástico recubiertos con ITO. Se utiliza un plasma de alto voltaje para bombardear un objetivo cerámico de ITO, expulsando átomos que se depositan sobre el sustrato.

Su dominio proviene de su alto grado de control sobre el espesor de la película, la uniformidad en grandes áreas y las excelentes propiedades optoelectrónicas de la película resultante.

Evaporación por haz de electrones (E-Beam) En este método, un haz de electrones de alta energía calienta y evapora el material fuente de ITO de un crisol en el vacío. El vapor luego viaja en una trayectoria de línea de visión y se condensa en el sustrato.

Aunque a menudo es más rápido y conceptualmente más simple que la pulverización catódica, controlar la estequiometría precisa (la relación indio-estaño) puede ser un desafío, lo que afecta directamente el rendimiento de la película.

Deposición por láser pulsado (PLD) La PLD utiliza un láser de alta potencia para ablacionar un objetivo de ITO giratorio, creando una pluma de plasma que deposita una película sobre el sustrato.

Este método se utiliza principalmente en investigación y desarrollo para crear películas cristalinas de muy alta calidad. Sin embargo, es difícil de escalar para la producción en grandes áreas, lo que lo hace poco práctico para la mayoría de los usos comerciales.

Deposición Química de Vapor (CVD): Para precisión y conformabilidad

La CVD construye películas desde cero a través de reacciones químicas, ofreciendo ventajas únicas para aplicaciones específicas.

Deposición Química de Vapor (CVD) En un proceso CVD, se introducen gases precursores volátiles que contienen indio, estaño y oxígeno en una cámara de reacción. Reaccionan en la superficie de un sustrato calentado para formar una película sólida de ITO.

La ventaja clave de la CVD es su capacidad para crear recubrimientos altamente conformes que cubren uniformemente superficies complejas, no planas o 3D donde los métodos PVD de línea de visión fallarían.

Deposición de capa atómica (ALD) ALD es un subtipo sofisticado de CVD donde los gases precursores se introducen en la cámara uno a la vez. Esto permite que la película se crezca con una precisión a nivel atómico, una monocapa a la vez.

Esta técnica proporciona un control inigualable sobre el espesor y crea películas excepcionalmente uniformes y sin poros. Su principal inconveniente es que es un proceso extremadamente lento y costoso, lo que lo reserva para aplicaciones altamente especializadas y de alto valor.

Comprendiendo las ventajas y desventajas

Ningún método es perfecto para cada escenario. La elección correcta depende completamente de las prioridades de su proyecto.

Calidad de la película vs. Tasa de deposición

La pulverización catódica ofrece un excelente equilibrio, produciendo películas de alta calidad a tasas comercialmente viables. La PLD puede producir las películas cristalinas de mayor calidad, pero es muy lenta. La evaporación es rápida, pero puede comprometer la calidad y la repetibilidad de la película.

La ALD proporciona la mayor conformidad y control de espesor, pero tiene la tasa de deposición más lenta de todas, medida en nanómetros por hora.

Temperatura de deposición

El sustrato que está recubriendo es un factor crítico. Los procesos CVD a menudo requieren altas temperaturas de sustrato, lo que puede dañar materiales sensibles como polímeros o plásticos flexibles.

Muchos procesos PVD, especialmente la pulverización catódica, se pueden realizar a temperatura ambiente o cerca de ella, lo que los hace ideales para aplicaciones sensibles a la temperatura como la electrónica flexible.

Escalabilidad y costo

Para la producción en masa de sustratos planos (por ejemplo, pantallas, paneles solares, vidrio arquitectónico), la pulverización catódica por magnetrón es el líder indiscutible debido a su escalabilidad y ecosistema maduro.

La CVD también se puede escalar para la producción de gran volumen, pero los costos de equipo y gases precursores pueden ser más altos. La evaporación por haz de electrones es a menudo una opción de menor costo para el procesamiento por lotes, mientras que la PLD y la ALD son típicamente las más caras y se reservan para I+D o productos de nicho.

Tomando la decisión correcta para su aplicación

El objetivo final de su aplicación dicta el método de deposición óptimo.

- Si su enfoque principal es la fabricación de gran volumen de superficies planas como pantallas o vidrio inteligente: La pulverización catódica por magnetrón es el estándar de la industria por su equilibrio entre calidad, velocidad y rentabilidad.

- Si su enfoque principal es el recubrimiento de topografías 3D complejas o sustratos flexibles: La CVD o la pulverización catódica a baja temperatura son sus mejores opciones para lograr una cobertura conforme sin dañar el sustrato.

- Si su enfoque principal es la investigación o la creación de películas ultrafinas y perfectas para sensores de alta gama o microelectrónica: La ALD o la PLD proporcionan la máxima precisión y calidad de película, justificando su mayor costo y menor velocidad.

Comprender estas ventajas y desventajas fundamentales le permite seleccionar la técnica de deposición que se alinea perfectamente con sus objetivos de material, rendimiento y producción.

Tabla resumen:

| Método | Categoría | Ventaja clave | Mejor para |

|---|---|---|---|

| Pulverización catódica por magnetrón | PVD | Equilibrio de calidad, velocidad y escalabilidad | Fabricación de gran volumen (pantallas, vidrio) |

| Evaporación por haz de electrones | PVD | Alta tasa de deposición | Procesamiento por lotes, aplicaciones más simples |

| Deposición por láser pulsado (PLD) | PVD | Películas cristalinas de la más alta calidad | I+D, microelectrónica especializada |

| Deposición química de vapor (CVD) | CVD | Recubrimiento conforme en superficies 3D complejas | Recubrimiento de topografías no planas |

| Deposición de capa atómica (ALD) | CVD | Control de espesor a nivel atómico y uniformidad | Películas ultrafinas y sin poros para sensores |

¿Listo para integrar la deposición de ITO en el flujo de trabajo de su laboratorio?

Elegir la técnica de deposición correcta es fundamental para el éxito de su proyecto. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para procesos avanzados de deposición de materiales. Ya sea que esté escalando la producción o superando los límites de la investigación, nuestra experiencia puede ayudarlo a lograr una calidad y un rendimiento óptimos de la película.

Contacte hoy mismo a nuestros expertos para analizar sus necesidades específicas de deposición de ITO y descubra cómo las soluciones de KINTEK pueden mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza