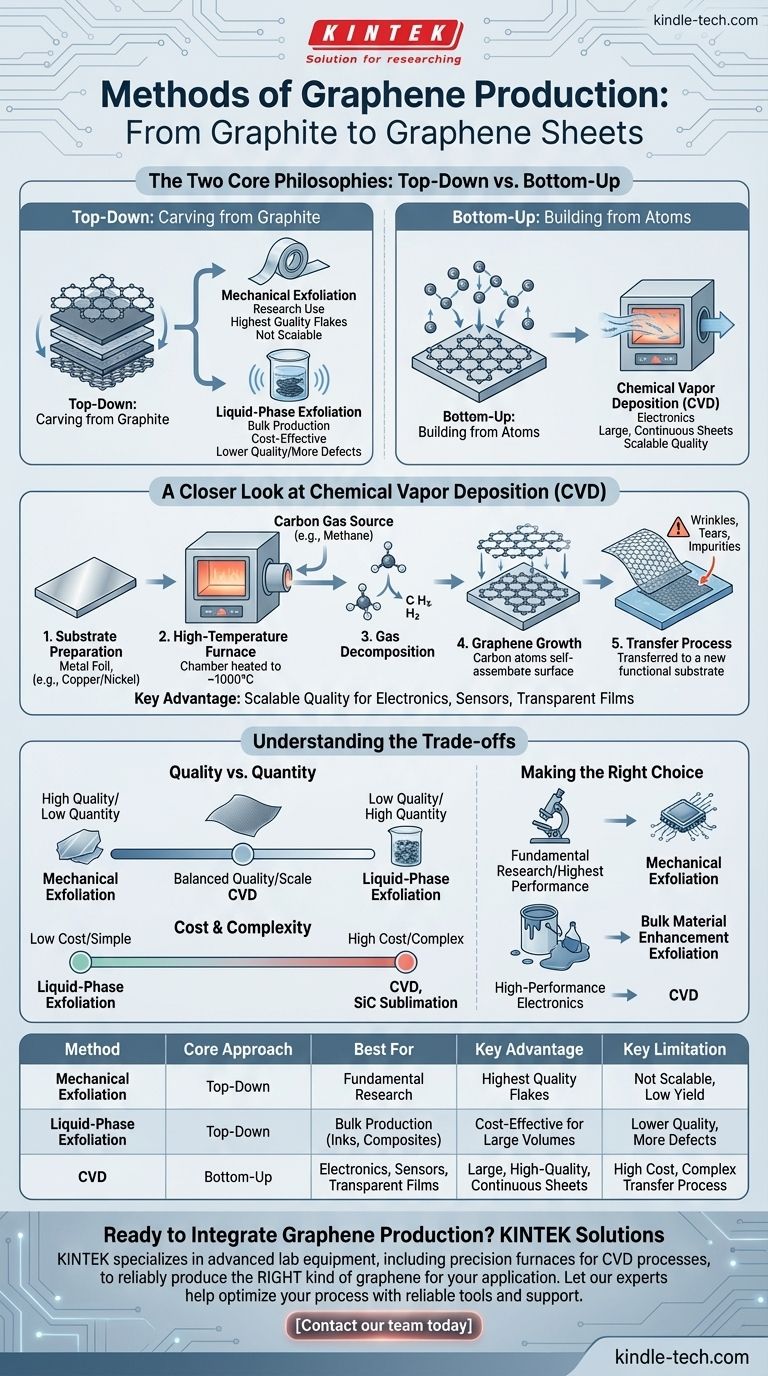

En esencia, la producción de grafeno se divide en dos estrategias fundamentales: los métodos "de arriba hacia abajo" que parten del grafito y lo descomponen, y los métodos "de abajo hacia arriba" que construyen el grafeno átomo por átomo. Los métodos más destacados incluyen la exfoliación mecánica para la investigación, la exfoliación en fase líquida para la producción a granel y la deposición química de vapor (CVD), que se ha convertido en la técnica líder para crear láminas grandes y de alta calidad adecuadas para la electrónica avanzada.

El desafío central en la producción de grafeno no es simplemente fabricarlo, sino fabricar el tipo correcto de grafeno para un propósito específico. La elección del método implica una compensación crítica entre la calidad del material final, la escala de producción y el costo total.

Las dos filosofías centrales: De arriba hacia abajo vs. De abajo hacia arriba

Comprender el método comienza por comprender el enfoque. Cada técnica se encuadra en una de dos categorías, cada una con distintas ventajas y limitaciones.

De arriba hacia abajo: Tallando a partir del grafito

Este enfoque es conceptualmente simple: se toma un bloque de grafito (que es esencialmente una pila de innumerables capas de grafeno) y se separan esas capas.

La exfoliación mecánica es la técnica original, ganadora del Premio Nobel. Implica el uso de cinta adhesiva para despegar capas de grafito hasta que se obtiene una lámina única, de un átomo de espesor. Si bien esto produce escamas de grafeno de una calidad excepcionalmente alta, el proceso es manual, produce cantidades muy pequeñas y no es escalable para uso comercial. Sigue siendo una herramienta vital para la investigación científica fundamental.

La exfoliación en fase líquida tiene como objetivo resolver el problema de la escalabilidad. En este método, el grafito se dispersa en un líquido y se somete a alta energía (como la sonicación) para separar las capas. Esto puede producir grandes cantidades de escamas de grafeno, lo que lo hace adecuado para aplicaciones como tintas conductoras, compuestos y recubrimientos donde el material a granel es más importante que una estructura atómica perfecta.

De abajo hacia arriba: Construyendo a partir de átomos

Este enfoque es lo contrario de "de arriba hacia abajo". En lugar de comenzar con un cristal grande y descomponerlo, se proporcionan átomos de carbono y una superficie para que se ensamblen en una red de grafeno perfecta.

La técnica "de abajo hacia arriba" más importante es la deposición química de vapor (CVD). Se considera ampliamente el camino más prometedor hacia la producción a escala industrial de grafeno de alto rendimiento. Otros métodos en esta categoría incluyen la sublimación de carburo de silicio (SiC) y la descarga de arco, pero la CVD se ha convertido en la tendencia dominante.

Una mirada más cercana a la deposición química de vapor (CVD)

Debido a su capacidad única para equilibrar calidad y escala, la CVD merece un análisis más profundo. Este método es el principal impulsor del uso potencial del grafeno en la electrónica de próxima generación.

Cómo funciona el proceso CVD

El proceso es una reacción controlada a alta temperatura. Un sustrato, típicamente una lámina de metal como cobre o níquel, se coloca dentro de un horno. La cámara se calienta a alrededor de 1000 °C mientras se introduce un gas que contiene carbono, como el metano.

A esta temperatura extrema, el gas hidrocarburo se descompone, liberando átomos de carbono individuales. Estos átomos luego se difunden y se unen a la superficie del sustrato metálico, autoorganizándose en la característica red de panal de abeja del grafeno. Este proceso forma una película continua de un átomo de espesor que cubre todo el sustrato.

La ventaja clave: Calidad escalable

A diferencia de los métodos de exfoliación que producen escamas pequeñas y desconectadas, la CVD crea láminas grandes y continuas de grafeno de alta calidad. Esto lo convierte en el único método viable para aplicaciones que requieren una película uniforme sobre una gran área, como pantallas conductoras transparentes, circuitos electrónicos y sensores avanzados.

Controlando el resultado

Los ingenieros pueden controlar con precisión el producto final ajustando los parámetros del proceso. Al gestionar la temperatura, la presión y el caudal del gas, es posible controlar el crecimiento y determinar si se forma una sola capa o varias capas de grafeno.

Comprendiendo las compensaciones

Ningún método de producción es universalmente superior. La elección óptima está dictada enteramente por la aplicación final y sus requisitos específicos.

Calidad vs. Cantidad

Existe una compensación directa aquí. La exfoliación mecánica proporciona escamas prístinas y sin defectos con las mejores propiedades eléctricas posibles, pero en cantidades microscópicas. La exfoliación en fase líquida proporciona grandes cantidades de grafeno, pero las escamas son más pequeñas y tienen más defectos, lo que conduce a un menor rendimiento eléctrico. La CVD ofrece el mejor compromiso, produciendo láminas grandes con alta calidad, aunque no tan perfectas como las mejores escamas exfoliadas mecánicamente.

Costo y complejidad

Los métodos de alta calidad son caros. La CVD y la sublimación de SiC requieren hornos y equipos de vacío especializados de alta temperatura, lo que contribuye a los altos costos. En contraste, la exfoliación en fase líquida se puede realizar con equipos industriales más comunes, lo que la convierte en una opción más rentable para producir grafeno a granel para aplicaciones menos exigentes.

El desafío de la transferencia

Un paso crítico pero a menudo pasado por alto para el grafeno CVD es la transferencia. El grafeno se cultiva en un sustrato metálico (como el cobre) pero debe trasladarse a un sustrato funcional (como una oblea de silicio) para su uso en electrónica. Este delicado proceso de transferencia puede introducir arrugas, desgarros e impurezas, lo que puede degradar el rendimiento del material.

Tomando la decisión correcta para su objetivo

Para seleccionar el método apropiado, primero debe definir su objetivo principal.

- Si su enfoque principal es la investigación fundamental o la creación de un único dispositivo prototipo con el mayor rendimiento posible: La exfoliación mecánica es la mejor herramienta para producir escamas pequeñas y de ultra alta calidad.

- Si su enfoque principal es la producción a granel para la mejora de materiales (por ejemplo, el fortalecimiento de polímeros o la creación de tintas conductoras): La exfoliación en fase líquida ofrece el camino más rentable para grandes volúmenes.

- Si su enfoque principal es la creación de electrónica de alto rendimiento, conductores transparentes o sensores: La deposición química de vapor (CVD) es el método estándar de la industria para cultivar películas grandes, de alta calidad y uniformes.

En última instancia, el método utilizado para crear el grafeno define fundamentalmente para qué se puede utilizar.

Tabla resumen:

| Método | Enfoque principal | Ideal para | Ventaja clave | Limitación clave |

|---|---|---|---|---|

| Exfoliación mecánica | De arriba hacia abajo | Investigación fundamental | Escamas de la más alta calidad | No escalable, bajo rendimiento |

| Exfoliación en fase líquida | De arriba hacia abajo | Producción a granel (tintas, compuestos) | Rentable para grandes volúmenes | Menor calidad, más defectos |

| Deposición química de vapor (CVD) | De abajo hacia arriba | Electrónica, sensores, películas transparentes | Láminas grandes, de alta calidad y continuas | Alto costo, proceso de transferencia complejo |

¿Listo para integrar la producción de grafeno en el flujo de trabajo de su laboratorio?

Elegir el método de producción adecuado es fundamental para el éxito de su investigación y desarrollo. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado —incluidos hornos de precisión para procesos CVD— y los consumibles necesarios para producir de manera confiable el tipo correcto de grafeno para su aplicación específica, ya sea que se centre en la investigación de ultra alta calidad o en la producción de material escalable.

Deje que nuestros expertos le ayuden a optimizar su proceso. Entendemos las compensaciones entre calidad, escala y costo, y podemos proporcionarle las herramientas confiables y el soporte que su laboratorio necesita para innovar con confianza.

Contacte a nuestro equipo hoy mismo para discutir los requisitos de su proyecto y encontrar la solución ideal para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento