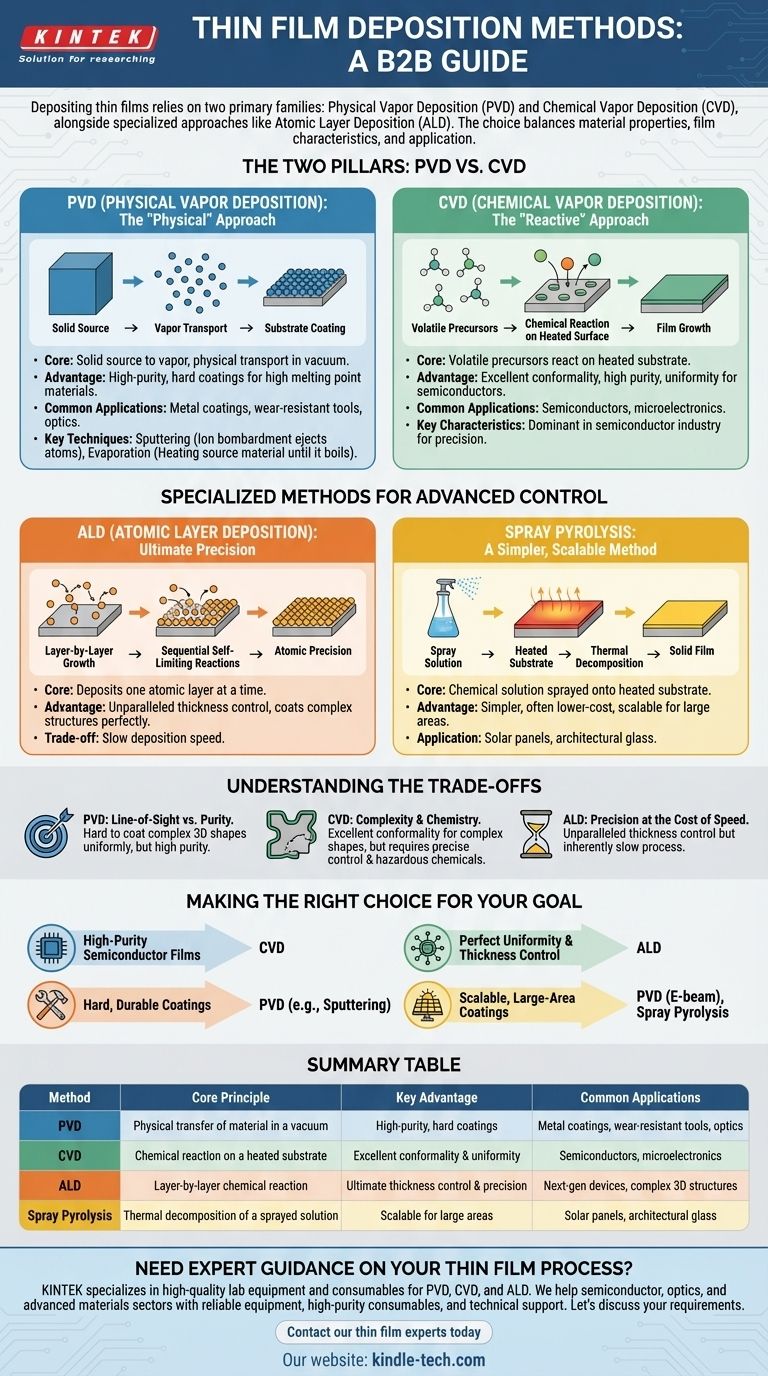

En esencia, la deposición de una película delgada se basa en dos familias principales de técnicas: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD). Estos métodos, junto con enfoques más especializados como la Deposición por Capas Atómicas (ALD), son los procesos fundamentales para crear las capas a escala microescala esenciales para la electrónica moderna, la óptica y la ciencia de los materiales. Cada método funciona transfiriendo material a una superficie, o "sustrato", pero logran este objetivo de maneras fundamentalmente diferentes.

La elección de un método de deposición no es arbitraria. Es una decisión estratégica que equilibra las propiedades del material, las características deseadas de la película, como la pureza y la uniformidad, y los requisitos de la aplicación específica, desde la fabricación de semiconductores hasta los recubrimientos protectores.

Los dos pilares: PVD vs. CVD

La gran mayoría de las aplicaciones de película delgada se cubren con dos metodologías generales. Comprender su diferencia fundamental —una es un proceso físico y la otra químico— es el primer paso para seleccionar la técnica correcta.

Deposición Física de Vapor (PVD): El enfoque "Físico"

PVD es un proceso en el que un material fuente sólido se convierte en vapor y se transporta físicamente a través de un entorno de vacío o baja presión para recubrir un sustrato. Piense en ello como una forma de pintura en aerosol altamente controlada a nivel atómico.

Este método generalmente se prefiere para depositar materiales con altos puntos de fusión, como metales y cerámicas, para crear recubrimientos duros y resistentes al desgaste.

Técnicas clave de PVD

Pulverización Catódica (Sputtering) es un proceso PVD en el que los átomos son expulsados de un material objetivo sólido al bombardearlo con iones de alta energía. Estos átomos expulsados luego viajan y se depositan en el sustrato. La pulverización catódica magnetrónica es una variante común utilizada para películas ópticas y eléctricas de alta calidad.

Evaporación implica calentar un material fuente en un vacío hasta que hierve. El vapor resultante asciende, viaja hasta el sustrato más frío y se condensa para formar una película sólida. La evaporación por haz de electrones (utilizando un haz de electrones) es ideal para paneles solares, mientras que la evaporación térmica se utiliza para cosas como las pantallas OLED.

Deposición Química de Vapor (CVD): El enfoque "Reactivo"

CVD utiliza precursores químicos volátiles que reaccionan o se descomponen en la superficie de un sustrato calentado para producir la película deseada. En lugar de mover físicamente material sólido, CVD construye la película a través de una reacción química que ocurre directamente en la pieza.

CVD es el método dominante en la industria de los semiconductores porque produce películas excepcionalmente puras, uniformes y conformes con alta precisión.

Métodos especializados para un control avanzado

Si bien PVD y CVD cubren la mayoría de las aplicaciones, ciertos objetivos requieren procesos más especializados que ofrecen ventajas únicas en precisión o escalabilidad.

Deposición por Capas Atómicas (ALD): Precisión definitiva

ALD es un subtipo de CVD que deposita material una sola capa atómica a la vez. Funciona exponiendo el sustrato a reacciones químicas secuenciales y autolimitantes.

Este proceso meticuloso proporciona un control incomparable sobre el espesor de la película y puede recubrir estructuras extremadamente complejas y de alta relación de aspecto con una uniformidad perfecta.

Pirólisis por Pulverización: Un método más simple y escalable

Esta técnica implica rociar una solución química sobre un sustrato calentado. El calor hace que los componentes de la solución reaccionen y se descompongan térmicamente, dejando una película sólida.

Es un método más simple, a menudo de menor costo, que puede ser efectivo para recubrimientos de área grande donde la precisión atómica absoluta no es la principal preocupación.

Comprender las compensaciones

Ningún método es universalmente superior. La elección óptima siempre implica equilibrar los beneficios frente a las limitaciones inherentes.

La compensación de PVD: Línea de visión frente a pureza

Una limitación importante de PVD es que es un proceso de línea de visión. El material vaporizado viaja en línea recta, lo que dificulta recubrir uniformemente formas 3D complejas con socavados o superficies ocultas. Sin embargo, puede producir recubrimientos de muy alta pureza.

El desafío de CVD: Complejidad y química

CVD proporciona una excelente conformidad, lo que significa que puede recubrir formas complejas de manera uniforme. Sin embargo, el proceso es más complejo y requiere un control preciso de los flujos de gas, la temperatura y la presión. También depende de productos químicos precursores que pueden ser peligrosos o costosos.

ALD: Precisión a costa de la velocidad

La principal compensación de ALD es la velocidad. Construir una película capa por capa atómica es un proceso inherentemente lento. Se elige solo cuando la necesidad absoluta de control de espesor y conformidad supera la necesidad de un alto rendimiento.

Tomar la decisión correcta para su objetivo

Su elección de método depende completamente del resultado específico que deba lograr para su proyecto.

- Si su enfoque principal es la fabricación de películas de alta pureza para semiconductores: CVD es el estándar de la industria debido a su excelente uniformidad y capacidad para recubrir topografías de obleas complejas.

- Si su enfoque principal es depositar recubrimientos duros y duraderos en herramientas o superficies simples: Los métodos PVD como la pulverización catódica son a menudo el enfoque más directo y efectivo.

- Si su enfoque principal es crear películas perfectamente uniformes con control absoluto del espesor para dispositivos de próxima generación: ALD ofrece una precisión inigualable, aunque a una velocidad de deposición más lenta.

- Si su enfoque principal son los recubrimientos escalables de área grande para aplicaciones como paneles solares o vidrio arquitectónico: Los métodos PVD específicos como la evaporación por haz de electrones o métodos más simples como la pirólisis por pulverización son muy adecuados.

Comprender estos principios fundamentales le permite seleccionar no solo un método, sino el método correcto para su objetivo de ingeniería específico.

Tabla de resumen:

| Método | Principio central | Ventaja clave | Aplicaciones comunes |

|---|---|---|---|

| PVD (Deposición Física de Vapor) | Transferencia física de material en vacío | Recubrimientos duros y de alta pureza | Recubrimientos metálicos, herramientas resistentes al desgaste, óptica |

| CVD (Deposición Química de Vapor) | Reacción química en un sustrato calentado | Excelente conformidad y uniformidad | Semiconductores, microelectrónica |

| ALD (Deposición por Capas Atómicas) | Reacción química capa por capa | Control de espesor y precisión definitivos | Dispositivos de próxima generación, estructuras 3D complejas |

| Pirólisis por Pulverización | Descomposición térmica de una solución pulverizada | Escalable para áreas grandes | Paneles solares, vidrio arquitectónico |

¿Necesita orientación experta sobre su proceso de película delgada?

Elegir el método de deposición correcto es fundamental para el éxito de su proyecto. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de investigación y desarrollo de películas delgadas. Ya sea que trabaje con PVD, CVD o ALD, nuestra experiencia puede ayudarlo a lograr una calidad de película, consistencia y rendimiento superiores.

Ayudamos a nuestros clientes en los sectores de semiconductores, óptica y materiales avanzados mediante:

- Proporcionar equipos confiables para una deposición precisa y repetible.

- Suministrar consumibles de alta pureza como objetivos y precursores para garantizar resultados óptimos.

- Ofrecer soporte técnico para optimizar sus parámetros de proceso y superar los desafíos.

Analicemos los requisitos específicos de su aplicación. Comuníquese hoy con nuestros expertos en películas delgadas para encontrar la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores