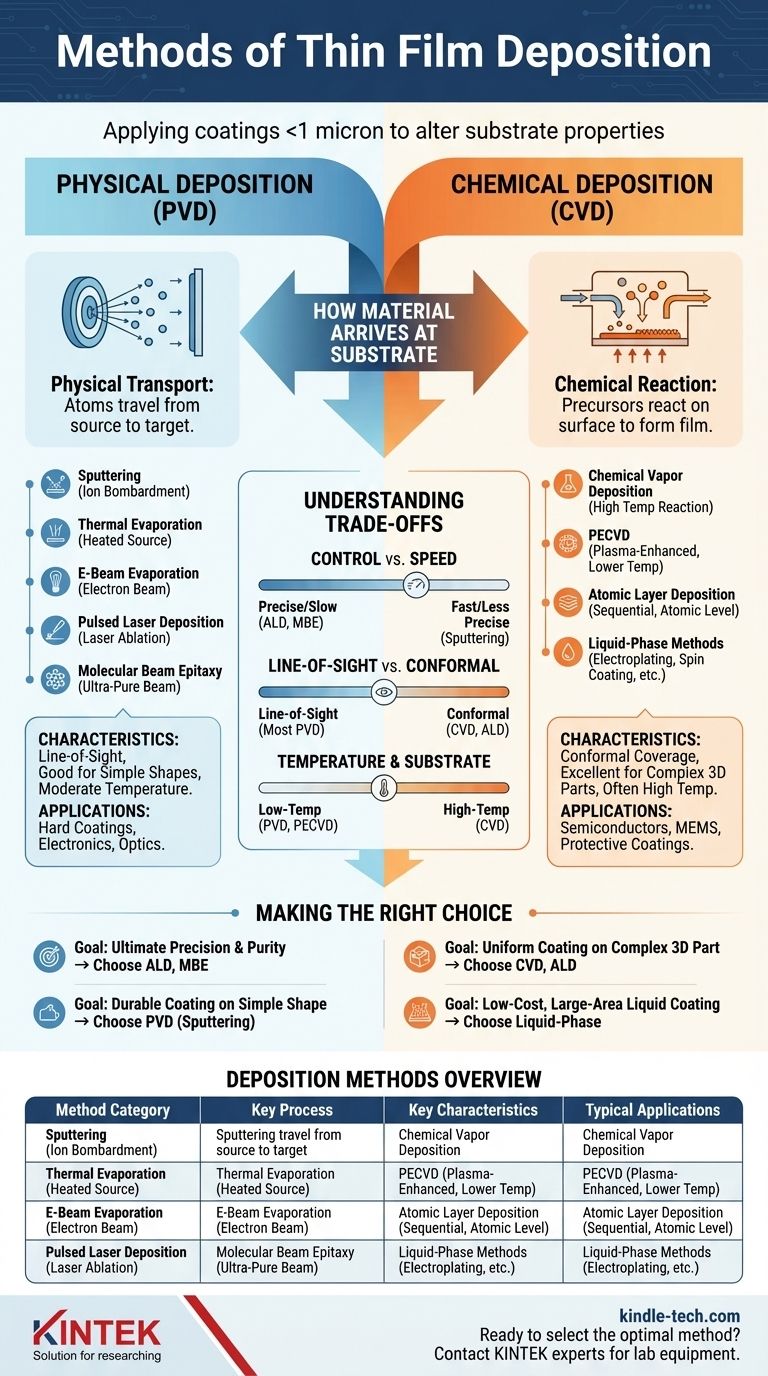

En esencia, la deposición de películas delgadas implica la aplicación de un recubrimiento de material, a menudo de menos de un micrón de espesor, sobre un sustrato para alterar sus propiedades. Los métodos para lograr esto se dividen ampliamente en dos categorías fundamentales: Deposición Física y Deposición Química, cada una utilizando un enfoque distinto para construir la capa de película capa por capa.

La distinción crítica radica en cómo el material llega al sustrato. Los métodos físicos transportan físicamente los átomos de una fuente al objetivo, mientras que los métodos químicos utilizan materiales precursores que experimentan una reacción química en la superficie del sustrato para formar la película.

Los dos pilares de la deposición: Física vs. Química

Comprender el mecanismo fundamental detrás de cada categoría es clave para seleccionar el proceso adecuado para una aplicación específica, ya sea para semiconductores, óptica o recubrimientos protectores.

Deposición Física de Vapor (PVD): Transporte de Material

En los procesos PVD, el material de recubrimiento comienza como un sólido o líquido en una cámara de vacío. Se aplica energía para crear un vapor de átomos o moléculas que luego viajan a través del vacío y se condensan sobre el sustrato.

Los principales métodos PVD incluyen:

- Pulverización Catódica (Sputtering): Un objetivo del material de recubrimiento es bombardeado con iones de alta energía, que desprenden átomos que luego se depositan sobre el sustrato.

- Evaporación Térmica: El material fuente se calienta en vacío hasta que se evapora, y el vapor se condensa en el sustrato más frío.

- Evaporación por Haz de Electrones: Un haz de electrones de alta energía se dirige al material fuente, causando ebullición localizada y evaporación para la deposición.

- Deposición por Láser Pulsado (PLD): Un láser de alta potencia ablaciona la superficie de un objetivo, creando una pluma de plasma que se deposita sobre el sustrato.

- Epitaxia por Haces Moleculares (MBE): Esta técnica de alta precisión evapora fuentes elementales para crear un haz ultra puro de átomos o moléculas que forman una película cristalina altamente ordenada sobre el sustrato.

Deposición Química: Construyendo con Precursores

Los métodos de deposición química introducen uno o más materiales precursores volátiles, típicamente gases o líquidos, en una cámara de reacción. Estos precursores reaccionan o se descomponen en la superficie del sustrato para crear la película deseada.

Los principales métodos químicos incluyen:

- Deposición Química de Vapor (CVD): Se introducen gases precursores en una cámara donde reaccionan a altas temperaturas en la superficie del sustrato para formar una película sólida no volátil.

- CVD Mejorada por Plasma (PECVD): Una variación de CVD que utiliza un plasma para energizar los gases precursores, permitiendo que la reacción ocurra a temperaturas mucho más bajas.

- Deposición de Capas Atómicas (ALD): Un proceso altamente controlado que utiliza reacciones químicas secuenciales y auto-limitantes para construir una película una sola capa atómica a la vez.

- Métodos en Fase Líquida: Métodos más simples para ciertos materiales incluyen la electrodeposición (usando una corriente eléctrica para reducir cationes metálicos disueltos), sol-gel, recubrimiento por inmersión y recubrimiento por centrifugación (todos los cuales aplican un precursor líquido que luego se solidifica).

Comprendiendo las Ventajas y Desventajas

Ningún método es universalmente superior. La elección siempre es una cuestión de equilibrar los requisitos contrapuestos para el producto final, como el rendimiento, el costo y la compatibilidad del material.

Control vs. Velocidad

Procesos como la Deposición de Capas Atómicas (ALD) y la Epitaxia por Haces Moleculares (MBE) ofrecen un control sin precedentes a nivel atómico sobre el espesor y la estructura de la película. Esta precisión tiene el costo de ser muy lentos y complejos.

En contraste, métodos como la pulverización catódica o la evaporación térmica son generalmente mucho más rápidos y económicos para aplicar recubrimientos más gruesos donde la precisión atómica no es la principal preocupación.

Línea de Visión vs. Cobertura Conforme

La mayoría de las técnicas PVD son de "línea de visión", lo que significa que el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato. Esto hace que sea muy difícil recubrir uniformemente formas complejas tridimensionales con socavados o superficies internas.

Los métodos químicos, especialmente CVD y ALD, destacan en la creación de recubrimientos conformes. Debido a que los gases precursores pueden fluir alrededor de geometrías complejas, pueden depositar una película altamente uniforme sobre cada superficie expuesta de una pieza intrincada.

Temperatura y Sensibilidad del Sustrato

La CVD tradicional a menudo requiere temperaturas muy altas para impulsar las reacciones químicas necesarias. Esto puede dañar fácilmente sustratos sensibles como polímeros o ciertos dispositivos semiconductores.

Los métodos PVD y las variantes de baja temperatura como PECVD son a menudo más adecuados para materiales sensibles al calor, ya que la deposición puede ocurrir mucho más cerca de la temperatura ambiente.

Tomando la Decisión Correcta para su Objetivo

Su aplicación final dicta el método de deposición ideal. Al centrarse en su objetivo principal, puede reducir las opciones a la categoría más adecuada.

- Si su enfoque principal es la máxima precisión y pureza de la película: Métodos como la Deposición de Capas Atómicas (ALD) y la Epitaxia por Haces Moleculares (MBE) son los estándares de la industria por su control a nivel atómico.

- Si su enfoque principal es un recubrimiento duradero y funcional en una forma simple: Las técnicas de Deposición Física de Vapor (PVD) como la pulverización catódica son robustas, versátiles y ampliamente utilizadas para todo, desde recubrimientos duros en herramientas hasta capas metálicas en electrónica.

- Si su enfoque principal es un recubrimiento perfectamente uniforme en una pieza 3D compleja: La Deposición Química de Vapor (CVD) y sus variantes proporcionan una cobertura conforme superior que los métodos PVD no pueden igualar.

- Si su enfoque principal es un recubrimiento de bajo costo y gran área a partir de un precursor líquido: Los procesos basados en soluciones como el recubrimiento por centrifugación o el recubrimiento por inmersión son eficientes para materiales como polímeros o sol-geles.

En última instancia, la selección de la técnica correcta comienza con la comprensión de si su objetivo se logra mejor moviendo físicamente un material o construyéndolo químicamente en su lugar.

Tabla Resumen:

| Categoría del Método | Proceso Clave | Características Clave | Aplicaciones Típicas |

|---|---|---|---|

| Deposición Física de Vapor (PVD) | Pulverización Catódica, Evaporación | Línea de visión, bueno para formas simples, temperatura moderada | Recubrimientos duros, electrónica, óptica |

| Deposición Química de Vapor (CVD) | CVD, PECVD, ALD | Cobertura conforme, excelente para piezas 3D complejas, a menudo alta temperatura | Semiconductores, MEMS, recubrimientos protectores |

| Métodos en Fase Líquida | Recubrimiento por Centrifugación, Electrodeposición | Bajo costo, cobertura de gran área, equipo más simple | Fotorresistencias, películas sol-gel, recubrimientos decorativos |

¿Listo para seleccionar el método óptimo de deposición de películas delgadas para su proyecto? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición, desde robustos sistemas de pulverización PVD hasta precisos reactores ALD. Permítanos ayudarle a lograr el recubrimiento perfecto para su aplicación en semiconductores, óptica o capas protectoras. Contacte a nuestro equipo hoy para discutir sus requisitos específicos y descubrir la ventaja KINTEK.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas