Los parámetros principales del diseño de un molino de bolas son el diámetro físico del molino, su velocidad de rotación, el tamaño y tipo de medios de molienda utilizados, el volumen de material que se procesa (carga de sólidos) y la duración de la molienda (tiempo de residencia). Estas cinco variables son las palancas fundamentales que puede ajustar para controlar el tamaño final de las partículas y la eficiencia general del proceso de molienda.

El desafío principal en el diseño de molinos de bolas no es simplemente conocer estos parámetros, sino comprender cómo interactúan. Una molienda efectiva es un acto de equilibrio entre las fuerzas de impacto (para romper partículas grandes) y las fuerzas de abrasión (para moler polvos finos), y cada ajuste de parámetro cambia este equilibrio.

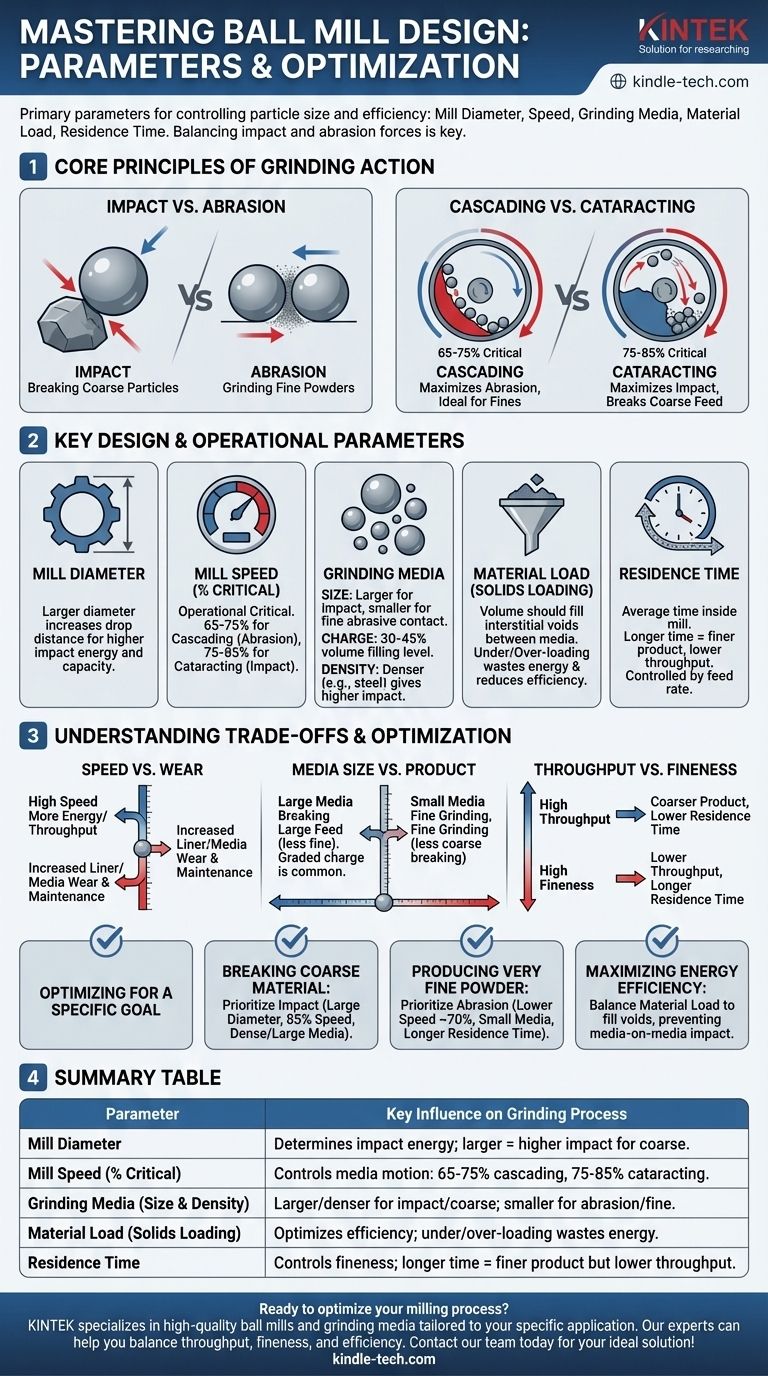

Los Principios Fundamentales de la Acción de Molienda

Para controlar eficazmente un molino de bolas, primero debe comprender los dos mecanismos principales de reducción de tamaño que ocurren dentro de la cámara. Cada parámetro de diseño es simplemente una forma de influir en estas fuerzas.

Impacto vs. Abrasión

El impacto es la colisión forzada de los medios de molienda (las bolas) con el material, actuando como miles de pequeños golpes de martillo. Esta acción es más efectiva para descomponer partículas más grandes y gruesas.

La abrasión (o atrición) es la acción de corte y frotamiento que ocurre cuando las bolas se deslizan y ruedan unas sobre otras con el material atrapado entre ellas. Esta es la fuerza dominante para moler partículas en polvos muy finos.

Cascada vs. Catarata

El comportamiento de los medios, dictado por la velocidad del molino, determina qué fuerza de molienda domina.

La cascada ocurre a velocidades más bajas, donde las bolas ruedan por la cara de la carga de medios. Esto maximiza la abrasión y es ideal para producir un producto final fino.

La catarata ocurre a velocidades más altas, donde las bolas son lanzadas al aire antes de caer sobre el material. Esto maximiza el impacto y se utiliza para descomponer rápidamente el material de alimentación grueso.

Parámetros Clave de Diseño y Operación

Cada uno de los siguientes parámetros debe considerarse en relación con los demás para lograr un objetivo de molienda específico.

Diámetro del Molino

El diámetro de la carcasa del molino es una elección de diseño primordial. Un diámetro mayor aumenta la distancia de caída para los medios en catarata, lo que genera una energía de impacto significativamente mayor y permite el procesamiento de tamaños de alimentación más grandes. Es un factor fundamental en el consumo de energía y la capacidad total del molino.

Velocidad del Molino (Velocidad Crítica)

Este es el parámetro operacional más crítico. Se define como un porcentaje de la velocidad crítica, la velocidad teórica a la que los medios quedarían pegados a la carcasa del molino por la fuerza centrífuga.

Operar al 65-75% de la velocidad crítica típicamente resulta en una acción de cascada, favoreciendo la abrasión. Aumentar la velocidad al 75-85% de la velocidad crítica induce un movimiento de catarata, favoreciendo el impacto.

Medios de Molienda (Las "Bolas")

Los medios son el corazón del proceso, y sus propiedades son cruciales.

Tamaño de los Medios

El tamaño de los medios de molienda dicta el tipo de molienda. Los medios más grandes crean fuerzas de impacto más altas para romper partículas gruesas, mientras que los medios más pequeños crean más área de superficie y puntos de contacto para la molienda abrasiva de polvos finos.

Carga de Medios (Nivel de Llenado)

Este es el volumen del molino ocupado por los medios de molienda, que suele oscilar entre el 30% y el 45%. Una carga demasiado baja desperdicia energía, mientras que una carga demasiado alta puede inhibir el movimiento libre de los medios, reduciendo la eficiencia.

Densidad de los Medios

Los medios pueden estar hechos de acero, cerámica u otros materiales. Los medios más densos, como el acero, entregan una energía de impacto mucho mayor por colisión que los medios cerámicos más ligeros, lo que los hace más adecuados para aplicaciones de molienda gruesa.

Carga de Material (Carga de Sólidos)

El volumen de material a moler debe ser suficiente para llenar los espacios vacíos (huecos intersticiales) entre los medios de molienda.

La subcarga del molino hace que los medios se golpeen entre sí, lo que lleva a un desperdicio de energía y un desgaste acelerado tanto de los medios como del revestimiento del molino. La sobrecarga amortigua los impactos de los medios, reduciendo drásticamente la eficiencia de la molienda.

Tiempo de Residencia

Para los molinos que operan en modo de alimentación continua, el tiempo de residencia es el tiempo promedio que el material permanece dentro del molino. Se controla mediante la velocidad de alimentación. Un tiempo de residencia más largo resulta en un producto final más fino, pero reduce el rendimiento general de la máquina.

Comprendiendo las Compensaciones

Optimizar un molino de bolas siempre es una cuestión de equilibrar factores contrapuestos. No existe una configuración "mejor" única.

Velocidad vs. Desgaste

Aumentar la velocidad del molino proporciona más energía de molienda y puede aumentar el rendimiento, pero tiene un costo significativo. Las velocidades más altas aceleran drásticamente el desgaste del revestimiento interno del molino y de los propios medios de molienda, lo que conlleva mayores costos de mantenimiento y tiempo de inactividad.

Tamaño de los Medios vs. Producto Final

Aunque los medios grandes son esenciales para romper la alimentación gruesa, son ineficientes para producir polvos ultrafinos porque tienen menos puntos de contacto. Por el contrario, los medios pequeños son perfectos para la molienda fina, pero son incapaces de romper partículas grandes y duras. Por eso, muchas operaciones utilizan una carga graduada con una mezcla de tamaños de medios.

Rendimiento vs. Finura

Existe una compensación directa e inevitable entre la cantidad de material que se puede procesar (rendimiento) y la finura que se puede lograr. Lograr un tamaño de partícula muy fino requiere un tiempo de residencia más largo, lo que significa reducir la velocidad de alimentación y disminuir el rendimiento general.

Optimización de su Molino para un Objetivo Específico

Sus parámetros de diseño y operación deben estar dictados por su objetivo final.

- Si su enfoque principal es romper material grande y grueso: Priorice las fuerzas de impacto utilizando un molino de mayor diámetro, operando más cerca del 85% de la velocidad crítica (catarata), y utilizando medios de molienda grandes y de alta densidad como el acero.

- Si su enfoque principal es producir polvo muy fino: Priorice la abrasión operando a velocidades más bajas, alrededor del 70% de la velocidad crítica (cascada), utilizando medios más pequeños para maximizar el contacto superficial y asegurando un tiempo de residencia suficiente.

- Si su enfoque principal es maximizar la eficiencia energética: Equilibre cuidadosamente la carga de material para que solo llene los huecos de los medios, evitando tanto el impacto de medio sobre medio como la amortiguación excesiva, ya que es donde se desperdicia la mayor parte de la energía.

Dominar estos parámetros interconectados transforma la molienda de bolas de un proceso de fuerza bruta en una disciplina de ingeniería controlada con precisión.

Tabla Resumen:

| Parámetro | Influencia Clave en el Proceso de Molienda |

|---|---|

| Diámetro del Molino | Determina la energía de impacto; mayor diámetro = mayor impacto para molienda gruesa. |

| Velocidad del Molino (% Crítica) | Controla el movimiento de los medios: 65-75% = cascada/abrasión; 75-85% = catarata/impacto. |

| Medios de Molienda (Tamaño y Densidad) | Medios más grandes/densos para impacto/molienda gruesa; medios más pequeños para abrasión/polvo fino. |

| Carga de Material (Carga de Sólidos) | Optimiza la eficiencia; la sub/sobrecarga desperdicia energía y acelera el desgaste. |

| Tiempo de Residencia | Controla la finura; mayor tiempo = producto más fino pero menor rendimiento. |

¿Listo para optimizar su proceso de molienda? El equipo de laboratorio adecuado es fundamental para lograr un tamaño de partícula preciso y una operación eficiente. KINTEK se especializa en molinos de bolas y medios de molienda de alta calidad adaptados a su aplicación específica, ya sea que necesite una alta fuerza de impacto para materiales gruesos o una abrasión fina para polvos ultrafinos. Nuestros expertos pueden ayudarle a seleccionar la configuración perfecta para equilibrar el rendimiento, la finura y la eficiencia energética. Contacte a nuestro equipo hoy mismo para discutir sus desafíos de molienda y encontrar su solución ideal.

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

La gente también pregunta

- ¿Cuál es el rango de tamaño de partícula de un molino de bolas? Logre una molienda precisa desde 10 mm hasta submicrones

- ¿Cuáles son las aplicaciones del molino de bolas en la industria alimentaria? Logre una molienda ultrafina para una calidad alimentaria superior

- ¿Cuál es el tamaño de producto de un molino de bolas? Logre precisión a nivel de micrones para sus materiales

- ¿En qué principio se basa el molino de bolas? Impacto y Atrito para una molienda eficiente

- ¿Qué tamaño tiene un molino de bolas? Una guía desde la escala de laboratorio hasta la industrial