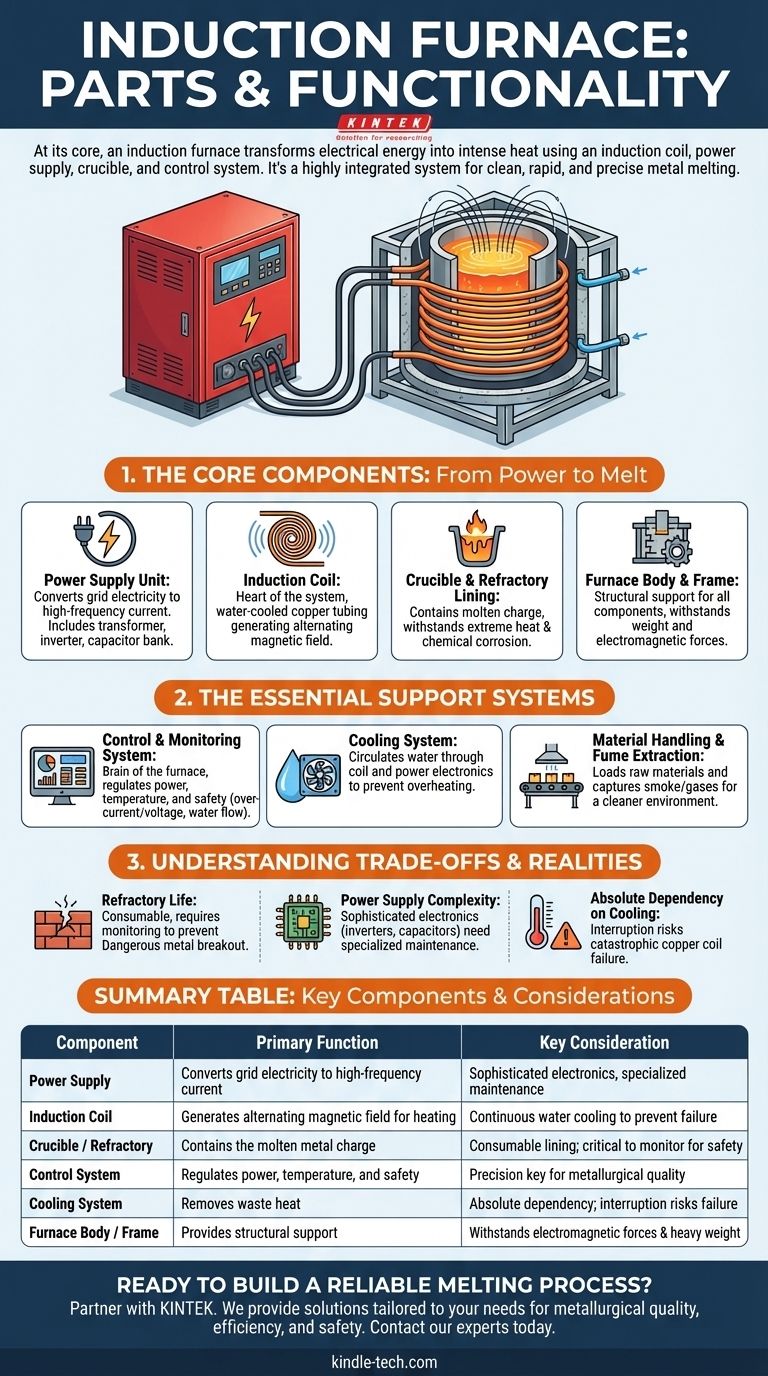

En esencia, un horno de inducción se compone de una fuente de alimentación, una bobina de inducción, un crisol y un sistema de control. Estos componentes primarios trabajan juntos dentro de un cuerpo estructural del horno para transformar la energía eléctrica en calor intenso. Se integran sistemas de soporte esenciales, particularmente para la refrigeración y el manejo de materiales, para garantizar un funcionamiento seguro, continuo y eficiente.

Un horno de inducción no es meramente una colección de piezas, sino un sistema altamente integrado. Cada componente está diseñado para contribuir a un objetivo singular: convertir la electricidad en un campo magnético controlado para lograr una fusión de metales limpia, rápida y precisa.

Los componentes principales: de la energía a la fusión

La función principal del horno es contener y fundir el material de carga. Esto se logra mediante la interacción directa de algunas partes clave que manejan la conversión de energía y la generación de campos magnéticos.

La unidad de fuente de alimentación

La fuente de alimentación es el motor del horno. Toma la electricidad estándar de la red y la convierte en la frecuencia específica y la corriente de alto amperaje requeridas para el calentamiento por inducción. Normalmente incluye un transformador, un inversor para la conversión de frecuencia y un banco de condensadores para optimizar el factor de potencia.

La bobina de inducción

Este es el corazón del sistema. La bobina de inducción es un conductor en forma helicoidal o espiral, generalmente hecho de tubos de cobre de pared gruesa. Una corriente alterna fluye a través de esta bobina, generando un campo magnético potente y rápidamente alterno en el centro de la bobina donde se encuentra el crisol.

El crisol y el revestimiento refractario

El crisol es el recipiente que contiene la carga metálica. Está hecho de materiales refractarios de alto rendimiento diseñados para soportar choques térmicos extremos y corrosión química del metal fundido. Este revestimiento es fundamental tanto para contener la fusión como para evitar el contacto eléctrico con la bobina de inducción.

El cuerpo y el armazón del horno

El cuerpo del horno es la estructura de acero que aloja y soporta el crisol y la bobina de inducción. Está diseñado para soportar el inmenso peso de la carga y las fuerzas electromagnéticas generadas durante el funcionamiento.

Los sistemas de soporte esenciales

Para funcionar de forma fiable y segura, los componentes principales dependen de varios sistemas de soporte críticos. Estos sistemas gestionan el calor, supervisan el proceso y manipulan los materiales, lo que hace posible el funcionamiento a escala industrial.

El sistema de control y monitoreo

Este sistema es el cerebro del horno. Regula la potencia de salida para controlar la velocidad de fusión y la temperatura con alta precisión. También cumple una función de seguridad vital al monitorear sobrecorriente, sobretensión y fallas en otros sistemas, como el flujo de agua.

El sistema de refrigeración

Las inmensas corrientes eléctricas que fluyen a través de la bobina de inducción y la electrónica de potencia generan un calor residual significativo. Un robusto sistema de refrigeración, casi siempre utilizando agua, circula a través de la bobina de cobre y los componentes de la fuente de alimentación para evitar que se sobrecalienten y fallen catastróficamente.

Manipulación de materiales y extracción de humos

En un entorno industrial, los hornos incluyen un sistema de carga para introducir materias primas en el crisol. Una campana de extracción de humos también es esencial para capturar y filtrar cualquier humo o gas liberado durante el proceso de fusión, lo que garantiza un entorno de trabajo más limpio y seguro.

Comprendiendo las compensaciones y las realidades

Aunque son altamente eficientes, los hornos de inducción tienen complejidades operativas que requieren una gestión cuidadosa. Comprender estas compensaciones es clave para una implementación exitosa.

El papel crítico de la vida útil del refractario

El revestimiento refractario del crisol es un elemento consumible. Se degrada con el tiempo debido al estrés térmico y químico, lo que lo convierte en un punto principal de falla y un costo operativo recurrente. Su estado debe ser monitoreado constantemente para evitar una peligrosa fuga de metal.

Complejidad de la fuente de alimentación

La unidad de fuente de alimentación de alta frecuencia es un equipo electrónico sofisticado. Si bien permite una eficiencia y un control increíbles, sus componentes (como el inversor y los condensadores) pueden ser una fuente de fallas y requieren un mantenimiento especializado.

Dependencia absoluta de la refrigeración

Toda la operación del horno depende críticamente del sistema de refrigeración. Cualquier interrupción en el flujo de agua, incluso por un corto período, puede hacer que la bobina de cobre se sobrecaliente y se derrita, lo que resulta en una falla costosa y peligrosa. Por eso, la protección contra la deficiencia de agua es una característica de seguridad estándar.

Tomando la decisión correcta para su objetivo

El diseño específico y el énfasis en ciertos componentes variarán según el objetivo principal de la aplicación del horno.

- Si su enfoque principal es la eficiencia operativa: Preste la mayor atención a la tecnología del inversor de la fuente de alimentación y al banco de condensadores, ya que estos dictan la conversión de energía y la corrección del factor de potencia.

- Si su enfoque principal es la calidad metalúrgica: La precisión de su sistema de control y sus bucles de retroalimentación de temperatura son los elementos más críticos para preservar aleaciones valiosas y lograr resultados consistentes.

- Si su enfoque principal es la seguridad y la fiabilidad: Su diseño debe priorizar un circuito de refrigeración robusto y de circuito cerrado y un sistema de monitoreo integral con apagados de seguridad automáticos.

Comprender cómo estas partes individuales forman un sistema único y dinámico es la clave para dominar la tecnología de los hornos de inducción.

Tabla resumen:

| Componente | Función principal | Consideración clave |

|---|---|---|

| Fuente de alimentación | Convierte la electricidad de la red en corriente de alta frecuencia | Electrónica sofisticada que requiere mantenimiento especializado |

| Bobina de inducción | Genera el campo magnético alterno para el calentamiento | Requiere refrigeración continua por agua para evitar fallas |

| Crisol / Refractario | Contiene la carga de metal fundido | Un revestimiento consumible; crítico de monitorear para la seguridad |

| Sistema de control | Regula la potencia, la temperatura y monitorea la seguridad | La precisión es clave para la calidad metalúrgica y la repetibilidad |

| Sistema de refrigeración | Elimina el calor residual de la bobina y la electrónica de potencia | Dependencia absoluta; cualquier interrupción conlleva riesgo de falla catastrófica |

| Cuerpo / Armazón del horno | Proporciona soporte estructural para todos los componentes | Debe soportar fuerzas electromagnéticas y el gran peso de la carga |

¿Listo para construir un proceso de fusión fiable y eficiente?

Comprender las intrincadas partes de un horno de inducción es el primer paso. El siguiente es asociarse con un experto que pueda proporcionar el equipo y el soporte adecuados para sus objetivos específicos de laboratorio o producción, ya sea que su enfoque sea la calidad metalúrgica, la eficiencia operativa o la máxima seguridad.

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción y consumibles. Ofrecemos soluciones adaptadas a sus necesidades, asegurando que obtenga el control preciso de la temperatura, la durabilidad y la fiabilidad que su trabajo exige.

Contacte a nuestros expertos hoy para discutir cómo nuestros hornos de inducción pueden mejorar sus capacidades de fusión.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa