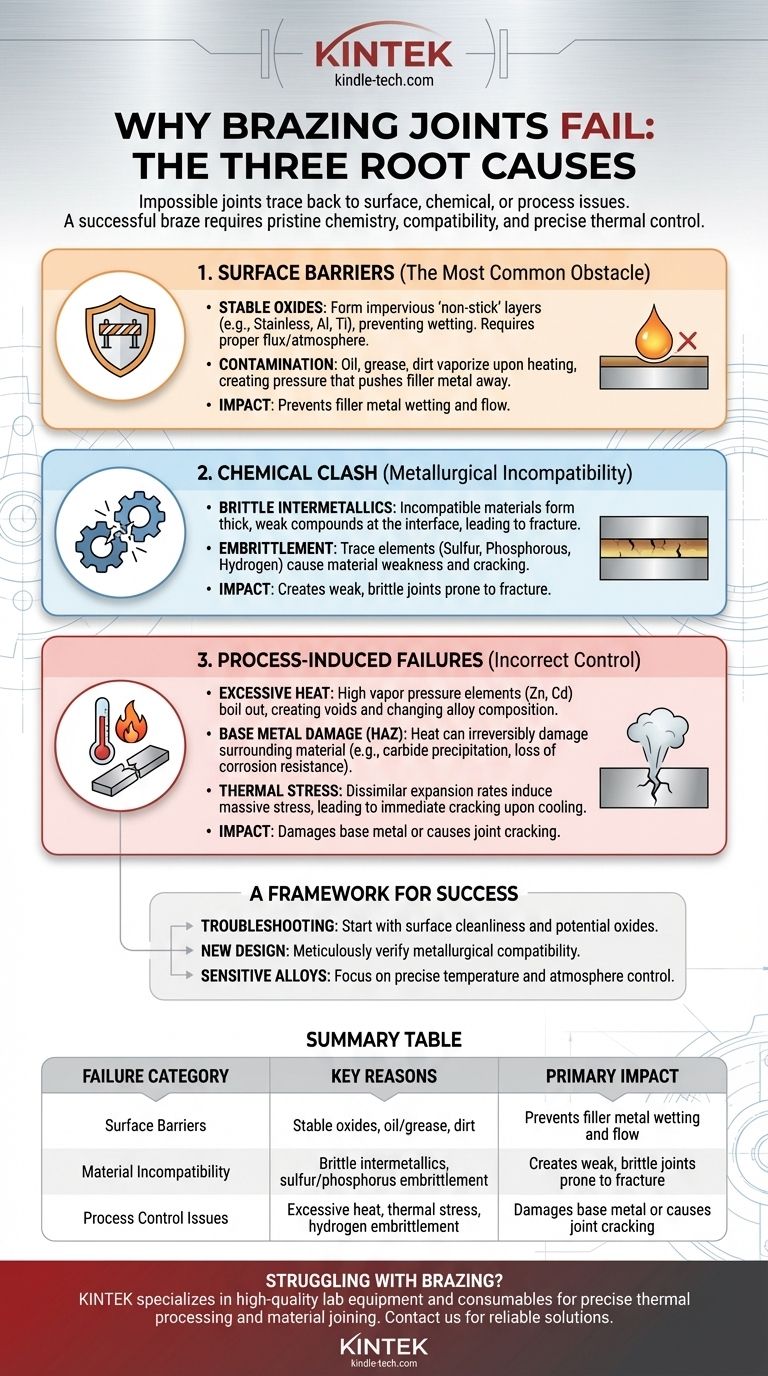

Cuando es imposible formar una unión soldada, la causa principal casi siempre se remonta a una de tres áreas: contaminación de la superficie, incompatibilidad química entre materiales o control de proceso incorrecto. Si el metal de aportación fundido no puede mojar y fluir hacia la unión por acción capilar, o si reacciona con el metal base para formar un compuesto quebradizo, no se puede establecer una conexión sólida.

Una soldadura fuerte exitosa depende de una tríada de condiciones ideales: química de superficie impecable, compatibilidad metalúrgica y gestión térmica precisa. Un fallo en cualquiera de estas áreas puede hacer que una unión sea imposible de crear, no por un solo defecto, sino porque se han violado los principios fundamentales de adhesión y aleación.

El obstáculo principal: Barreras superficiales

La razón más común para que falle una soldadura es la incapacidad del metal de aportación para hacer contacto íntimo con los metales base. Esto es casi siempre un problema a nivel de superficie.

El desafío de los óxidos estables

Muchos metales, particularmente el acero inoxidable, el aluminio y el titanio, forman instantáneamente una capa de óxido delgada pero altamente estable e impermeable en su superficie. Esta capa de óxido actúa como un recubrimiento antiadherente, impidiendo que el metal de aportación fundido moje la superficie y fluya hacia la unión. Se requiere un fundente adecuado o una atmósfera controlada para eliminar estos óxidos durante el calentamiento.

Contaminación y limpieza inadecuada

Más allá de los óxidos naturales, cualquier contaminante superficial como aceite, grasa, suciedad o incluso marcas de un bolígrafo se vaporizará durante el calentamiento. Esta desgasificación crea presión que empuja activamente el metal de aportación lejos de la unión, haciendo que la unión sea físicamente imposible.

Cuando los metales base y de aportación chocan químicamente

Incluso con una superficie perfectamente limpia, la combinación incorrecta de materiales puede conducir a una unión que es quebradiza, débil o simplemente no se forma. Estos son problemas metalúrgicos más profundos.

Aleación destructiva e intermetálicos

La soldadura fuerte funciona mediante la aleación ligera del metal de aportación con el metal base. Sin embargo, si los materiales son incompatibles, pueden formar compuestos intermetálicos gruesos y quebradizos en la interfaz. Esta capa quebradiza se fracturará fácilmente bajo un estrés mínimo, destruyendo la integridad de la unión.

Fragilización por elementos traza

Ciertos elementos, incluso en cantidades traza, pueden ser catastróficos. La fragilización por azufre puede ocurrir al soldar aleaciones de níquel que han sido contaminadas con compuestos que contienen azufre. Del mismo modo, la fragilización por fósforo puede debilitar ciertas aleaciones de acero y níquel si se utiliza un metal de aportación que contiene fósforo de forma incorrecta.

El problema del hidrógeno

La fragilización por hidrógeno es un riesgo significativo para los aceros de alta resistencia. A temperaturas de soldadura fuerte, el hidrógeno (de la atmósfera o del fundente) puede ser absorbido por el metal, haciendo que se vuelva extremadamente quebradizo y propenso a agrietarse después de enfriarse.

Comprendiendo las compensaciones: Fallas inducidas por el proceso

El propio proceso de soldadura fuerte, específicamente cómo se aplica y controla el calor, puede crear condiciones que hacen imposible una unión sólida.

Calor excesivo y alta presión de vapor

Algunos metales de aportación contienen elementos con bajos puntos de ebullición, como el zinc y el cadmio. Si la unión se sobrecalienta, estos elementos pueden evaporarse del metal de aportación. Esto no solo crea huecos en la unión, sino que también cambia fundamentalmente la composición química y el rendimiento de la aleación de aportación restante. Este efecto es impulsado por la presión de vapor del material.

Daño al metal base (Zona afectada por el calor)

El calor requerido para la soldadura fuerte puede dañar irreversiblemente el metal base en el área que rodea la unión, conocida como la zona afectada por el calor (ZAC). Por ejemplo, en algunos aceros inoxidables, el calentamiento puede causar la precipitación de carburos, lo que agota la resistencia a la corrosión del material y puede hacerlo quebradizo.

Estrés térmico y agrietamiento

Al unir metales disímiles, sus diferentes tasas de expansión térmica pueden inducir un estrés masivo en la unión a medida que se enfría. Si este estrés excede la resistencia del metal base o de aportación a la temperatura, puede provocar un agrietamiento por estrés inmediato, separando la unión antes de que esté completa.

Un marco para una soldadura fuerte exitosa

Para evitar estas fallas, su enfoque debe ser proactivo, centrándose en la selección de materiales y el control del proceso desde el principio.

- Si está solucionando problemas de una unión fallida: Comience investigando la limpieza de la superficie y el potencial de óxidos estables, ya que estas son las barreras más frecuentes y fundamentales.

- Si está diseñando una nueva aplicación: Verifique meticulosamente la compatibilidad metalúrgica entre sus metales base y el metal de aportación propuesto para evitar la formación de intermetálicos quebradizos.

- Si trabaja con aleaciones sensibles o de alta resistencia: Su enfoque principal debe ser el control preciso de la temperatura y la atmósfera para evitar daños al metal base y la fragilización.

Al comprender estos principios fundamentales, puede transformar la soldadura fuerte de un proceso desafiante a una tecnología de unión predecible y altamente confiable.

Tabla resumen:

| Categoría de falla | Razones clave | Impacto principal |

|---|---|---|

| Barreras superficiales | Óxidos estables, aceite/grasa, suciedad | Impide el mojado y el flujo del metal de aportación |

| Incompatibilidad de materiales | Intermetálicos quebradizos, fragilización por azufre/fósforo | Crea uniones débiles y quebradizas propensas a la fractura |

| Problemas de control del proceso | Calor excesivo, estrés térmico, fragilización por hidrógeno | Daños al metal base o agrietamiento de la unión |

¿Tiene problemas con uniones soldadas poco fiables? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para un procesamiento térmico y una unión de materiales precisos. Nuestra experiencia garantiza que tenga las herramientas adecuadas para lograr superficies limpias, atmósferas controladas y temperaturas perfectas para una soldadura fuerte exitosa en todo momento. Contáctenos hoy (#ContactForm) para analizar cómo podemos satisfacer las necesidades específicas de su laboratorio y mejorar la fiabilidad de su proceso de unión.

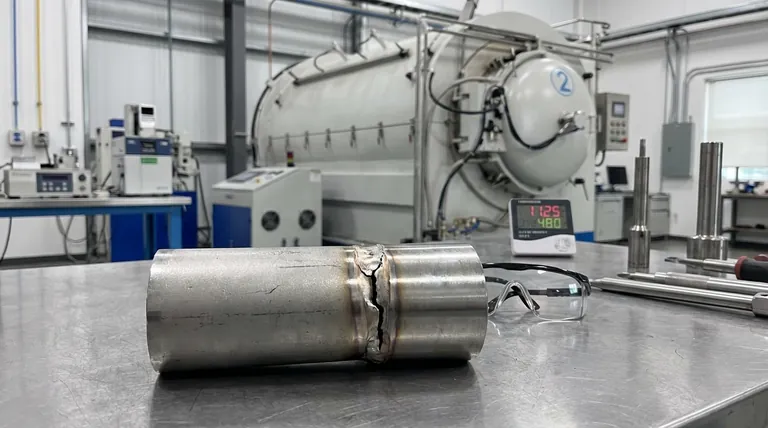

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Qué hace un Rotavapor? Logre una eliminación de solventes suave y eficiente para su laboratorio

- ¿A qué temperatura se destila el THC por vía corta? Domine el rango de 180°C-200°C para la pureza

- ¿Cuál es la diferencia entre la pirólisis rápida y la pirólisis lenta del biocarbón? Optimice su estrategia de conversión de biomasa

- ¿Cuál es un uso común para una incubadora en un laboratorio? Cultivar cultivos microbiológicos para un análisis preciso

- ¿Tiene el grafito un alto punto de fusión? Descubriendo los secretos de la resistencia extrema al calor

- ¿Qué es la pulverización catódica reactiva de magnetrón? Un método versátil para la síntesis de películas delgadas

- ¿Cuál es la presión en un vacío de pulverización catódica? Domine los dos regímenes de presión críticos

- ¿Cuáles son las limitaciones del proceso de pulverización catódica (sputtering)? Comprenda las compensaciones clave para la deposición de películas delgadas