En esencia, el principal obstáculo para el uso generalizado del grafeno es la inmensa dificultad de producir en masa un material de alta calidad a bajo costo. Si bien los métodos a escala de laboratorio pueden crear grafeno casi perfecto, los procesos existentes para la producción a escala industrial luchan por lograr consistentemente la pureza, la integridad estructural y la viabilidad económica requeridas.

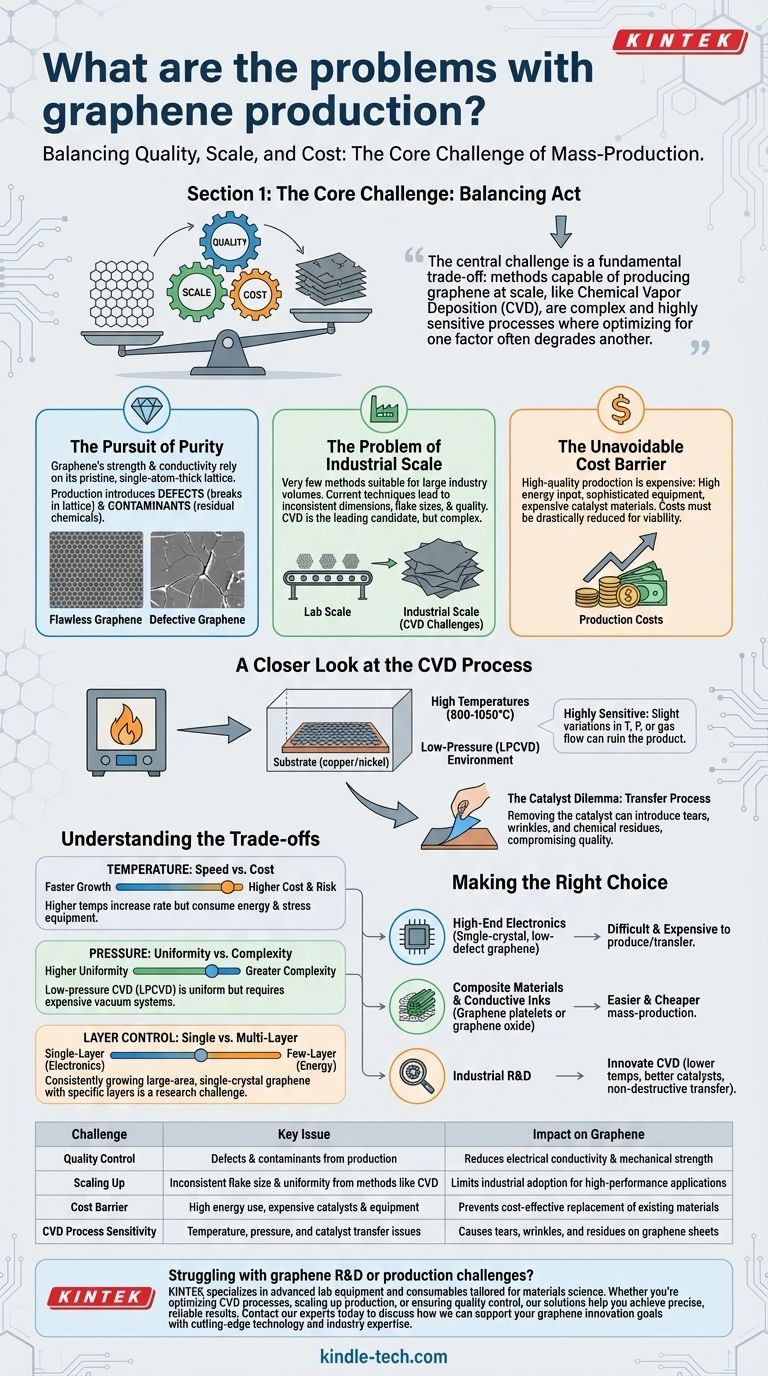

El desafío central es una compensación fundamental: los métodos capaces de producir grafeno a escala, como la Deposición Química de Vapor (CVD), son procesos complejos y altamente sensibles donde optimizar un factor, como la velocidad o el volumen, a menudo degrada otro, como la calidad o el costo.

El desafío central: equilibrar calidad, escala y costo

La promesa del grafeno reside en su estructura atómica impecable. Cualquier desviación de esta perfección degrada sus notables propiedades. El desafío de la producción es un acto de equilibrio constante entre tres factores contrapuestos.

La búsqueda de la pureza y la perfección

La resistencia y la conductividad del grafeno están ligadas a su red prístina de una sola capa atómica. Sin embargo, los métodos de producción pueden introducir defectos y contaminantes.

Estas imperfecciones, como roturas en la red o productos químicos residuales del proceso de fabricación, actúan como obstáculos para los electrones y puntos débiles en la estructura del material, disminuyendo significativamente su rendimiento.

El problema de la escala industrial

Si bien muchos métodos pueden producir pequeñas cantidades de grafeno, muy pocos son adecuados para los grandes volúmenes requeridos por la industria.

Las técnicas actuales a menudo dan como resultado material con dimensiones, tamaños de escamas y niveles de calidad inconsistentes. La Deposición Química de Vapor (CVD) es el principal candidato para la escala, pero está lejos de ser una solución simple de "conectar y usar".

La barrera de costos inevitable

La producción de grafeno de alta calidad es una empresa costosa. Los procesos exigen una alta entrada de energía, equipos sofisticados y a menudo dependen de materiales catalizadores caros.

Estos costos deben reducirse drásticamente para que el grafeno se convierta en un reemplazo viable para materiales como el silicio en la electrónica o un aditivo común en los compuestos.

Una mirada más cercana al proceso CVD

La Deposición Química de Vapor es el método más prometedor para producir láminas grandes y continuas de grafeno, pero es excepcionalmente delicado y está plagado de obstáculos técnicos.

Un entorno altamente sensible

El proceso CVD implica el flujo de gases de hidrocarburos sobre un sustrato catalizador a temperaturas extremadamente altas, típicamente entre 800°C y 1050°C.

Controlar este entorno es primordial. La mayoría de los sistemas utilizan cámaras de baja presión (LPCVD) para evitar reacciones no deseadas en fase gaseosa y asegurar que la capa de grafeno se deposite con un espesor uniforme. Incluso ligeras variaciones en la temperatura, presión o flujo de gas pueden arruinar el producto final.

El dilema del catalizador

El CVD requiere un catalizador, típicamente un metal como el cobre o el níquel, para que el grafeno se forme. Después del crecimiento, esta capa de catalizador debe eliminarse.

Este proceso de transferencia es una fuente importante de problemas potenciales. El grabado del metal puede introducir desgarros, arrugas y residuos químicos en la frágil lámina de grafeno, comprometiendo la misma calidad que el proceso CVD pretendía lograr.

Comprendiendo las compensaciones

Cada decisión en el proceso de producción de grafeno implica un compromiso, y comprenderlos es clave para apreciar el desafío general.

Temperatura: velocidad vs. costo

Temperaturas más altas generalmente aumentan la velocidad de reacción, permitiendo un crecimiento más rápido del grafeno.

Sin embargo, operar a más de 1000°C consume cantidades masivas de energía y ejerce una tensión extrema sobre el equipo, aumentando tanto los costos operativos como el riesgo de falla del sistema.

Presión: uniformidad vs. complejidad

El CVD de baja presión es preferido para producir grafeno de una sola capa altamente uniforme, lo cual es crítico para la electrónica.

Esto, sin embargo, requiere sistemas de cámara de vacío complejos y costosos. El CVD a presión atmosférica (APCVD) es más simple y económico, pero hace mucho más difícil controlar la uniformidad del crecimiento.

Control de capas: monocapa vs. multicapa

Para muchas aplicaciones electrónicas, una capa perfecta de grafeno es el objetivo. Para otras, como el almacenamiento de energía, el grafeno de pocas capas controlado con precisión es ideal.

El CVD se ha optimizado para el crecimiento de grandes láminas de una sola capa. El crecimiento consistente de grafeno monocristalino de gran área con un número específico de capas sigue siendo un desafío de investigación significativo y sin resolver.

Tomando la decisión correcta para su objetivo

El "mejor" método de producción de grafeno depende completamente de la aplicación prevista, ya que diferentes casos de uso pueden tolerar diferentes niveles de calidad y costo.

- Si su enfoque principal es la electrónica de alta gama: Debe utilizar grafeno monocristalino de bajo defecto, que actualmente es el más difícil y costoso de producir y transferir sin daños.

- Si su enfoque principal son los materiales compuestos o las tintas conductoras: Probablemente pueda usar plaquetas de grafeno u óxido de grafeno, que tienen más defectos pero son mucho más fáciles y económicos de producir en masa mediante métodos distintos al CVD.

- Si su enfoque principal es la I+D industrial: El objetivo es innovar el proceso CVD reduciendo las temperaturas, encontrando mejores catalizadores o desarrollando un método de transferencia fiable y no destructivo.

Resolver estos desafíos fundamentales de producción es la última frontera que separa la promesa teórica del grafeno de su impacto tecnológico en el mundo real.

Tabla resumen:

| Desafío | Problema clave | Impacto en el grafeno |

|---|---|---|

| Control de Calidad | Defectos y contaminantes de la producción | Reduce la conductividad eléctrica y la resistencia mecánica |

| Escalado | Tamaño y uniformidad inconsistentes de las escamas con métodos como el CVD | Limita la adopción industrial para aplicaciones de alto rendimiento |

| Barrera de Costo | Alto consumo de energía, catalizadores y equipos caros | Impide el reemplazo rentable de materiales existentes |

| Sensibilidad del Proceso CVD | Problemas de temperatura, presión y transferencia de catalizador | Causa desgarros, arrugas y residuos en las láminas de grafeno |

¿Tiene dificultades con la I+D o los desafíos de producción de grafeno? KINTEK se especializa en equipos de laboratorio avanzados y consumibles adaptados a la ciencia de materiales. Ya sea que esté optimizando procesos CVD, escalando la producción o asegurando el control de calidad, nuestras soluciones lo ayudan a lograr resultados precisos y confiables. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus objetivos de innovación en grafeno con tecnología de vanguardia y experiencia en la industria.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Grafización Experimental de Vacío de Grafito IGBT

La gente también pregunta

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor