En resumen, los parámetros clave de pulverización catódica que puede controlar son la potencia de pulverización catódica, la presión del gas de trabajo, el caudal de gas, la temperatura del sustrato y el tiempo total de deposición. Estas variables no son independientes; trabajan juntas como un sistema para gobernar la energía y la tasa de llegada de los átomos a su sustrato, lo que finalmente determina las propiedades finales de su película delgada.

El desafío central en la pulverización catódica no es simplemente saber cuáles son los parámetros, sino comprender cómo interactúan. Su objetivo es gestionar con precisión el entorno del plasma y la energía de las partículas para controlar el espesor, la densidad, la tensión y la microestructura de la película.

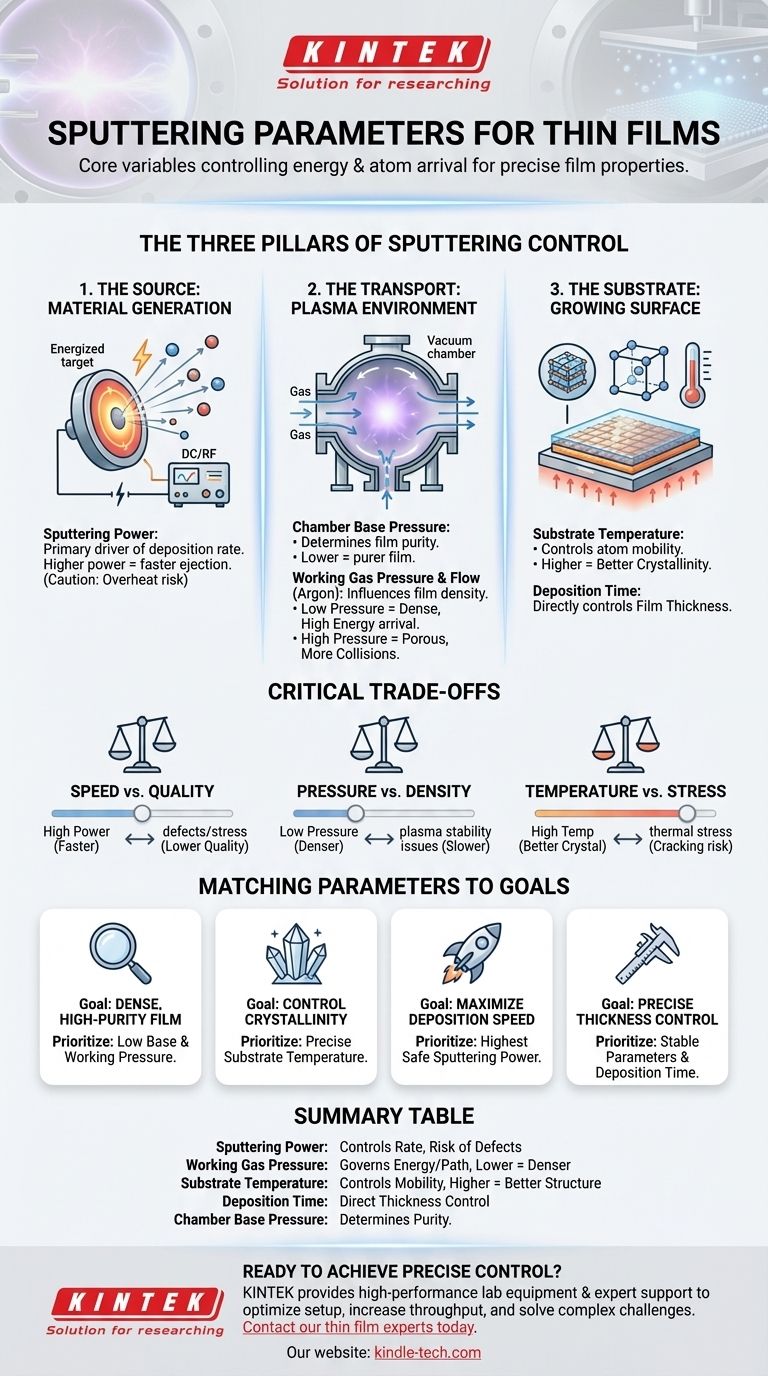

Los Tres Pilares del Control de Pulverización Catódica

El proceso de pulverización catódica se puede dividir en tres etapas fundamentales: generar material desde la fuente, transportarlo a través de un entorno de plasma y depositarlo en el sustrato. Cada etapa tiene su propio conjunto de parámetros de control críticos.

1. La Fuente: Generación del Material

Aquí es donde comienza el proceso de deposición. Al energizar un objetivo, se expulsan átomos que se convertirán en su película.

Potencia de Pulverización Catódica (CC o RF)

La potencia aplicada al objetivo de pulverización catódica es el principal impulsor de la tasa de deposición. Una mayor potencia da como resultado iones más energéticos que golpean el objetivo, expulsando más material.

Este es su control principal para la velocidad de deposición. Sin embargo, una potencia excesiva puede sobrecalentar y dañar el objetivo o el sustrato.

2. El Transporte: El Entorno del Plasma

Una vez que los átomos son expulsados del objetivo, viajan a través de un entorno de gas a baja presión para llegar al sustrato. La naturaleza de este entorno es crítica.

Presión Base de la Cámara

Antes de introducir el gas de pulverización catódica, la cámara se evacua a una presión muy baja (la presión base). Esto elimina contaminantes como el vapor de agua y el oxígeno que de otro modo podrían incorporarse a su película, creando impurezas.

Una presión base más baja conduce a una película más pura.

Presión y Caudal del Gas de Trabajo

Se introduce un gas inerte, típicamente Argón, para crear el plasma. La presión de este "gas de trabajo" influye directamente en la deposición.

- Baja Presión: Menos átomos de gas significan que las partículas expulsadas viajan en línea recta hacia el sustrato, llegando con alta energía. Esto crea una película densa y sólida.

- Alta Presión: Más átomos de gas provocan más colisiones. Las partículas pierden energía y llegan al sustrato desde muchos ángulos, lo que puede crear una película más porosa y menos densa.

3. El Sustrato: La Superficie en Crecimiento

Aquí es donde se forma la película. La condición de la superficie del sustrato dicta la estructura y las propiedades finales de la película.

Temperatura del Sustrato

Calentar el sustrato otorga a los átomos que llegan más movilidad superficial. Esto les permite asentarse en estructuras cristalinas más ordenadas.

La deposición a temperatura ambiente a menudo da como resultado una película amorfa o mal cristalizada, mientras que temperaturas más altas pueden mejorar la cristalinidad y la adhesión.

Tiempo de Deposición

Para un proceso estable, el espesor de la película depositada es directamente proporcional al tiempo de deposición. Este es el parámetro más sencillo para controlar el espesor final de la película.

Comprender las Compensaciones Críticas

Optimizar un parámetro a menudo obliga a un compromiso en otro. Comprender estas relaciones es clave para lograr resultados consistentes y de alta calidad.

Velocidad vs. Calidad

Aumentar la potencia de pulverización catódica depositará su película más rápido, aumentando el rendimiento. Sin embargo, el bombardeo de partículas de alta energía puede introducir defectos y tensión en la película, reduciendo su calidad y rendimiento.

Presión vs. Densidad de la Película

Operar a una presión de gas de trabajo más baja crea películas más densas y de mayor calidad. Sin embargo, puede ser más difícil mantener un plasma estable a presiones muy bajas, y la tasa de deposición podría disminuir.

Temperatura vs. Tensión

Si bien el calentamiento del sustrato es excelente para mejorar la estructura cristalina de una película, puede introducir tensión térmica. Esto ocurre cuando la película delgada y el sustrato tienen diferentes coeficientes de expansión térmica, lo que hace que la película se agriete o se delamine al enfriarse.

Ajustar los Parámetros a su Objetivo de Deposición

Su objetivo específico determina cómo debe equilibrar estos parámetros.

- Si su enfoque principal es lograr una película densa y de alta pureza: Priorice una presión base de cámara baja y una presión de gas de trabajo baja, incluso si esto significa una velocidad de deposición más lenta.

- Si su enfoque principal es controlar la cristalinidad de la película: El control preciso de la temperatura del sustrato es su palanca más importante.

- Si su enfoque principal es maximizar la velocidad de deposición: Utilice la mayor potencia de pulverización catódica que su objetivo y sustrato puedan tolerar sin causar daños.

- Si su enfoque principal es el control preciso del espesor: Asegúrese de que todos los demás parámetros (potencia, presión) sean muy estables y utilice el tiempo de deposición como su variable de control final.

Dominar estos parámetros transforma la pulverización catódica de un procedimiento a una herramienta de ingeniería predecible para crear películas delgadas de alto rendimiento.

Tabla Resumen:

| Parámetro | Función Principal | Impacto Clave en la Película |

|---|---|---|

| Potencia de Pulverización Catódica | Controla la tasa de deposición | Mayor potencia = deposición más rápida, riesgo de defectos |

| Presión del Gas de Trabajo | Gobierna la energía y la trayectoria de las partículas | Menor presión = películas más densas y de mayor calidad |

| Temperatura del Sustrato | Controla la movilidad y estructura de los átomos | Mayor temperatura = mejor cristalinidad |

| Tiempo de Deposición | Controla directamente el espesor de la película | Proporcional al espesor final |

| Presión Base de la Cámara | Determina la pureza de la película | Menor presión = película más pura, menos impurezas |

¿Listo para lograr un control preciso sobre su proceso de deposición de películas delgadas?

Los parámetros de pulverización catódica correctos son críticos para desarrollar películas con las propiedades exactas que necesita. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio de alto rendimiento y el soporte experto en el que confían los investigadores e ingenieros para dominar sus procesos de pulverización catódica.

Le ayudamos a:

- Optimizar su configuración para una densidad, pureza y cristalinidad de película superiores.

- Aumentar el rendimiento sin sacrificar la calidad de la película.

- Resolver desafíos complejos como la gestión de tensiones y la reducción de defectos.

Hablemos de su aplicación específica. Póngase en contacto con nuestros expertos en películas delgadas hoy mismo para encontrar la solución de pulverización catódica ideal para su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Electrodo electroquímico de carbono vítreo

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura