En esencia, el proceso de Deposición Química de Vapor (CVD) es una secuencia de eventos donde los gases reactivos son transportados a una cámara, se difunden a un sustrato calentado y sufren reacciones químicas en la superficie para formar una película delgada sólida. A lo largo de este proceso, los subproductos gaseosos creados durante la reacción son adsorbidos de la superficie y eliminados de la cámara.

El concepto central a comprender es que la CVD no es un evento único, sino una cadena cuidadosamente controlada de fenómenos de transporte físico y reacciones químicas. Dominar la calidad final de la película requiere comprender y controlar cada etapa distinta, desde la entrada de gas hasta el escape.

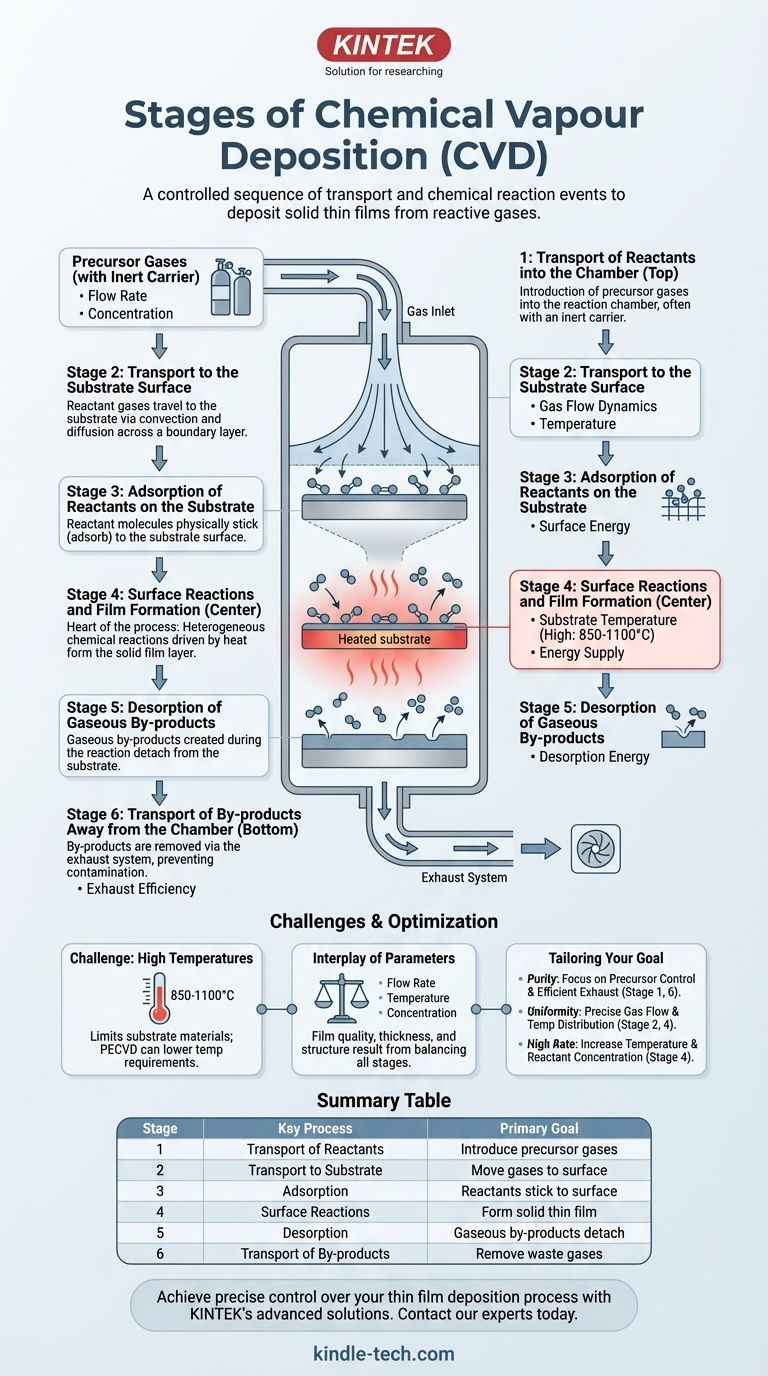

Un desglose paso a paso del proceso CVD

Para comprender verdaderamente cómo un gas se transforma en una capa sólida de alta pureza, debemos desglosar el proceso en sus etapas fundamentales. Cada etapa presenta una oportunidad para controlar las propiedades finales del material depositado.

Etapa 1: Transporte de reactivos a la cámara

Este es el paso inicial donde los gases precursores, a menudo transportados por un gas inerte, se introducen en la cámara de reacción. El caudal y la concentración de estos reactivos son parámetros críticos que se establecen y controlan externamente.

Etapa 2: Transporte a la superficie del sustrato

Una vez dentro de la cámara, los gases reactivos deben viajar desde la corriente principal de gas hasta la superficie del sustrato. Este transporte ocurre principalmente a través de la convección (el movimiento masivo del gas) y la difusión a través de una capa límite estacionaria que se forma justo encima del sustrato. Las propiedades de esta capa impactan significativamente la uniformidad de la deposición.

Etapa 3: Adsorción de reactivos en el sustrato

Cuando las moléculas de reactivo llegan al sustrato, se adhieren físicamente a la superficie en un proceso llamado adsorción. Este es un precursor necesario para cualquier reacción química. La superficie ahora está poblada con los ingredientes crudos para el crecimiento de la película.

Etapa 4: Reacciones superficiales y formación de la película

Este es el corazón del proceso CVD. Las moléculas adsorbidas pueden difundirse a través de la superficie para encontrar sitios activos. Con la energía proporcionada por el sustrato calentado, sufren reacciones químicas heterogéneas. Estas reacciones descomponen las moléculas precursoras, depositando el material sólido deseado y creando la capa de película capa por capa.

Etapa 5: Desorción de subproductos gaseosos

Las reacciones químicas que forman la película sólida casi siempre producen subproductos gaseosos no deseados. Estos subproductos deben desprenderse, o desorberse, de la superficie del sustrato para dejar espacio a que lleguen nuevos reactivos y continúe el crecimiento de la película.

Etapa 6: Transporte de subproductos fuera de la cámara

Finalmente, estos subproductos desorbidos se difunden lejos del sustrato, de vuelta a la corriente principal de gas. Luego son expulsados de la cámara de reacción por el flujo de gas, siendo eliminados eficazmente a través del sistema de escape. Una eliminación ineficiente puede provocar la contaminación de la película.

Comprensión de las compensaciones y limitaciones

Aunque potente, el proceso CVD se rige por una interacción sensible de factores, y la falta de control puede conducir a resultados indeseables.

El desafío de las altas temperaturas

La limitación más significativa de la CVD tradicional es su dependencia de las altas temperaturas, a menudo entre 850-1100°C. Esta energía térmica es necesaria para impulsar las reacciones superficiales (Etapa 4).

Muchos materiales de sustrato no pueden soportar tal calor sin deformarse o fundirse, lo que limita la aplicabilidad de la técnica. Variaciones modernas como la CVD asistida por plasma (PECVD) pueden reducir este requisito de temperatura.

La interacción de los parámetros de control

Las características finales de la película (su pureza, espesor y estructura) no se determinan por una sola configuración. Son el resultado del equilibrio entre todas las etapas.

Por ejemplo, un flujo de gas demasiado alto podría no dar a los reactivos suficiente tiempo para difundirse a la superficie (Etapa 2), lo que resultaría en una baja tasa de deposición. Por el contrario, una temperatura demasiado baja ralentizará las reacciones superficiales (Etapa 4), reduciendo también la tasa de crecimiento y afectando potencialmente la calidad de la película.

Tomar la decisión correcta para su objetivo

El control de las distintas etapas del proceso CVD le permite adaptar la película final a sus necesidades específicas.

- Si su enfoque principal es la pureza de la película: Su control sobre los gases precursores (Etapa 1) y la eliminación eficiente de subproductos (Etapa 6) es primordial.

- Si su enfoque principal es la uniformidad de la película: La gestión precisa de la dinámica del flujo de gas y la distribución de la temperatura en todo el sustrato es crucial para controlar las Etapas 2 y 4 de manera consistente.

- Si su enfoque principal es una alta tasa de deposición: Aumentar la temperatura del sustrato y la concentración de reactivos serán sus palancas clave, ya que aceleran directamente las reacciones superficiales en la Etapa 4.

En última instancia, dominar la CVD consiste en comprender que no solo está depositando una película; está orquestando una secuencia de eventos de transporte y reacción.

Tabla resumen:

| Etapa | Proceso clave | Objetivo principal |

|---|---|---|

| 1 | Transporte de reactivos | Introducir gases precursores en la cámara |

| 2 | Transporte al sustrato | Mover gases a la superficie del sustrato por difusión |

| 3 | Adsorción | Las moléculas de reactivo se adhieren a la superficie del sustrato |

| 4 | Reacciones superficiales | Las reacciones químicas forman la película delgada sólida |

| 5 | Desorción | Los subproductos gaseosos se desprenden de la superficie |

| 6 | Transporte de subproductos | Eliminar los gases residuales de la cámara a través del escape |

¿Listo para lograr un control preciso sobre su proceso de deposición de películas delgadas?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados para procesos sofisticados como la Deposición Química de Vapor. Ya sea que su objetivo sea una pureza de película superior, uniformidad o una alta tasa de deposición, nuestra experiencia y soluciones pueden ayudarlo a optimizar cada etapa de su flujo de trabajo.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades específicas de laboratorio y mejorar sus resultados de investigación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cómo afectan las bombas de vacío y los sistemas de control de presión a la calidad de las películas delgadas LCVD? Domina la ingeniería morfológica

- ¿Cuáles son los diferentes tipos de métodos de Deposición Química de Vapor (CVD)? Elija el proceso adecuado para su laboratorio

- ¿Qué máquinas fabrican diamantes de laboratorio? Descubra las tecnologías HPHT y CVD detrás de las gemas cultivadas en laboratorio

- ¿Cuáles son las ventajas del método de deposición química de vapor para la deposición de películas delgadas? Logre recubrimientos superiores y conformes

- ¿Cuál es la diferencia entre la pulverización catódica (sputtering) y la deposición por haz de iones? Precisión frente a rendimiento para sus películas delgadas

- ¿Cuál es la temperatura alta para la CVD? Desbloquee la calidad de película óptima para su laboratorio

- ¿Cuál es el proceso de nitruro de silicio LPCVD? Una guía para películas delgadas conformes de alta calidad

- ¿Cómo afecta el control de la temperatura en una cámara de reacción CVD al crecimiento de nanotubos de carbono? Impulsores clave para CNT de alto rendimiento