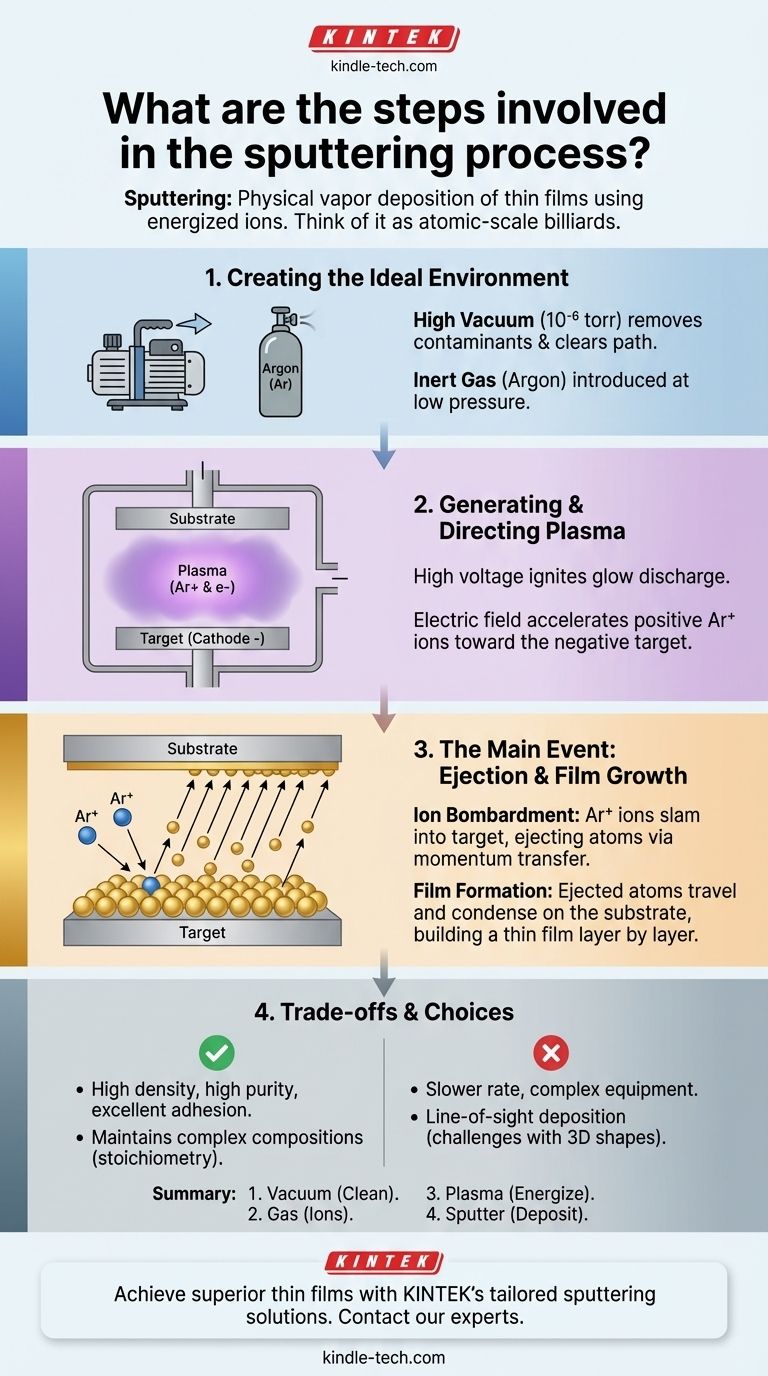

En esencia, la pulverización catódica es un proceso físico para depositar películas delgadas en vacío. Implica el uso de iones energizados de un gas inerte, típicamente argón, para bombardear físicamente un material fuente (el "blanco"). Esta colisión expulsa átomos del blanco, que luego viajan a través del vacío y se condensan sobre un sustrato, formando una capa delgada altamente uniforme y controlada.

La pulverización catódica se entiende mejor como un juego de billar a escala atómica. El proceso utiliza iones de alta energía como "bolas de billar" para desprender átomos de un material fuente, que luego se depositan sobre un componente para formar un recubrimiento preciso y de alta calidad.

El paso fundamental: Creación del entorno ideal

Antes de que pueda ocurrir cualquier deposición, el sistema debe prepararse meticulosamente. El entorno dentro de la cámara de pulverización catódica dicta la pureza y la calidad de la película final.

El papel crítico del vacío

Todo el proceso comienza creando un alto vacío dentro de una cámara de deposición sellada, bombeando aire y gases residuales a una presión muy baja (a menudo 10⁻⁶ torr o menos). Este vacío base no es negociable por dos razones:

- Pureza: Elimina contaminantes como oxígeno, nitrógeno y vapor de agua que, de otro modo, reaccionarían con el material pulverizado y arruinarían las propiedades de la película.

- Trayectoria clara: Asegura que los átomos del blanco expulsados tengan una trayectoria sin obstáculos hacia el sustrato, evitando que colisionen con las moléculas de aire.

Introducción del gas de proceso

Una vez que se logra un alto vacío, se introduce en la cámara una pequeña cantidad, controlada con precisión, de un gas inerte de alta pureza. El Argón (Ar) es la opción más común.

Este gas eleva ligeramente la presión de la cámara a una presión de trabajo específica. Los átomos de argón no están allí para reaccionar con nada; se convertirán en los proyectiles que impulsan todo el proceso.

El motor: Generación y dirección del plasma

Con el entorno establecido, la siguiente etapa es crear las condiciones energéticas necesarias para expulsar material del blanco.

Ignición del plasma

Se aplica un alto voltaje a través de dos electrodos dentro de la cámara. El material fuente, o blanco, actúa como el electrodo cargado negativamente (el cátodo).

Este fuerte campo eléctrico energiza la cámara, despojando electrones de algunos de los átomos de argón. Esto crea un plasma, una nube brillante distintiva compuesta de iones de argón cargados positivamente (Ar+) y electrones libres. Este estado a menudo se denomina "descarga luminiscente".

Aceleración de los iones

Debido a que el blanco está cargado negativamente (cátodo) y los iones de argón (Ar+) están cargados positivamente, los iones son acelerados poderosamente directamente hacia la cara del blanco por el campo eléctrico. Los campos magnéticos también se utilizan a menudo para confinar el plasma cerca del blanco, aumentando la eficiencia de este bombardeo.

El evento principal: Expulsión y crecimiento de la película

Esta etapa final es donde ocurre la deposición física, transformando un material blanco sólido en una película delgada, átomo por átomo.

La colisión y la transferencia de momento

Los iones de argón de alta energía chocan contra la superficie del blanco. Esto no es una reacción química sino una pura transferencia de momento. La fuerza del impacto es suficiente para desalojar o "pulverizar" átomos individuales del material del blanco, expulsándolos a la cámara de vacío.

Deposición y formación de la película

Los átomos pulverizados viajan en línea recta desde el blanco hasta que golpean una superficie. Al colocar estratégicamente un componente, o sustrato, en su trayectoria, estos átomos aterrizan y se condensan sobre él.

Con el tiempo, esta deposición atómica se acumula, capa por capa, para formar una película delgada, densa y altamente uniforme en la superficie del sustrato.

Comprendiendo las ventajas y desventajas

La pulverización catódica es una técnica poderosa, pero su aplicación requiere comprender sus características y limitaciones inherentes.

Velocidad vs. Calidad

La pulverización catódica es generalmente un método de deposición más lento en comparación con técnicas como la evaporación térmica. Aumentar la potencia puede acelerar el proceso, pero esto también puede introducir un exceso de calor y potencialmente afectar la estructura y la calidad de la película.

Complejidad del proceso

El requisito de sistemas de alto vacío, fuentes de alimentación de alto voltaje y control preciso del flujo de gas hace que el equipo de pulverización catódica sea más complejo y costoso que algunas alternativas. El proceso requiere una calibración cuidadosa para lograr resultados repetibles.

Deposición en línea de visión

Debido a que los átomos pulverizados viajan en línea recta, el proceso se considera "en línea de visión". Esto puede dificultar el recubrimiento uniforme de formas complejas y tridimensionales sin una sofisticada rotación y manipulación del sustrato.

Tomando la decisión correcta para su objetivo

La decisión de utilizar la pulverización catódica depende completamente de las propiedades deseadas de la película final.

- Si su enfoque principal es una película densa, de alta pureza y alta adhesión: La pulverización catódica es una opción excepcional, ya que el proceso de deposición energética crea una densidad de película y una unión al sustrato superiores.

- Si su enfoque principal es recubrir una aleación o compuesto complejo: La pulverización catódica sobresale en el mantenimiento de la composición original del material (estequiometría) desde el blanco hasta la película.

- Si su enfoque principal es un recubrimiento simple y rápido para una aplicación no crítica: Un método menos complejo como la evaporación térmica podría ser una solución más rentable.

Comprender estos pasos fundamentales le permite aprovechar la precisión de la pulverización catódica para crear películas delgadas avanzadas y de alto rendimiento.

Tabla resumen:

| Paso | Acción clave | Propósito |

|---|---|---|

| 1. Creación de vacío | Bombear la cámara a alto vacío (ej., 10⁻⁶ torr) | Eliminar contaminantes, asegurar una trayectoria clara para los átomos |

| 2. Introducción de gas | Agregar gas inerte (ej., Argón) a presión controlada | Proporcionar iones para el bombardeo |

| 3. Generación de plasma | Aplicar alto voltaje para crear descarga luminiscente | Ionizar el gas para formar iones Ar+ energéticos |

| 4. Pulverización y Deposición | Los iones bombardean el blanco, expulsando átomos sobre el sustrato | Construir una película delgada uniforme y densa capa por capa |

¿Listo para lograr resultados superiores en películas delgadas en su laboratorio? La pulverización catódica ofrece recubrimientos densos y de alta pureza con excelente adhesión, perfectos para aplicaciones exigentes de I+D y producción. KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo soluciones de pulverización catódica personalizadas para satisfacer sus necesidades específicas de material y sustrato. Contacte a nuestros expertos hoy para discutir cómo nuestros sistemas pueden mejorar sus procesos de recubrimiento.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Liofilizador de Laboratorio de Alto Rendimiento

La gente también pregunta

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura