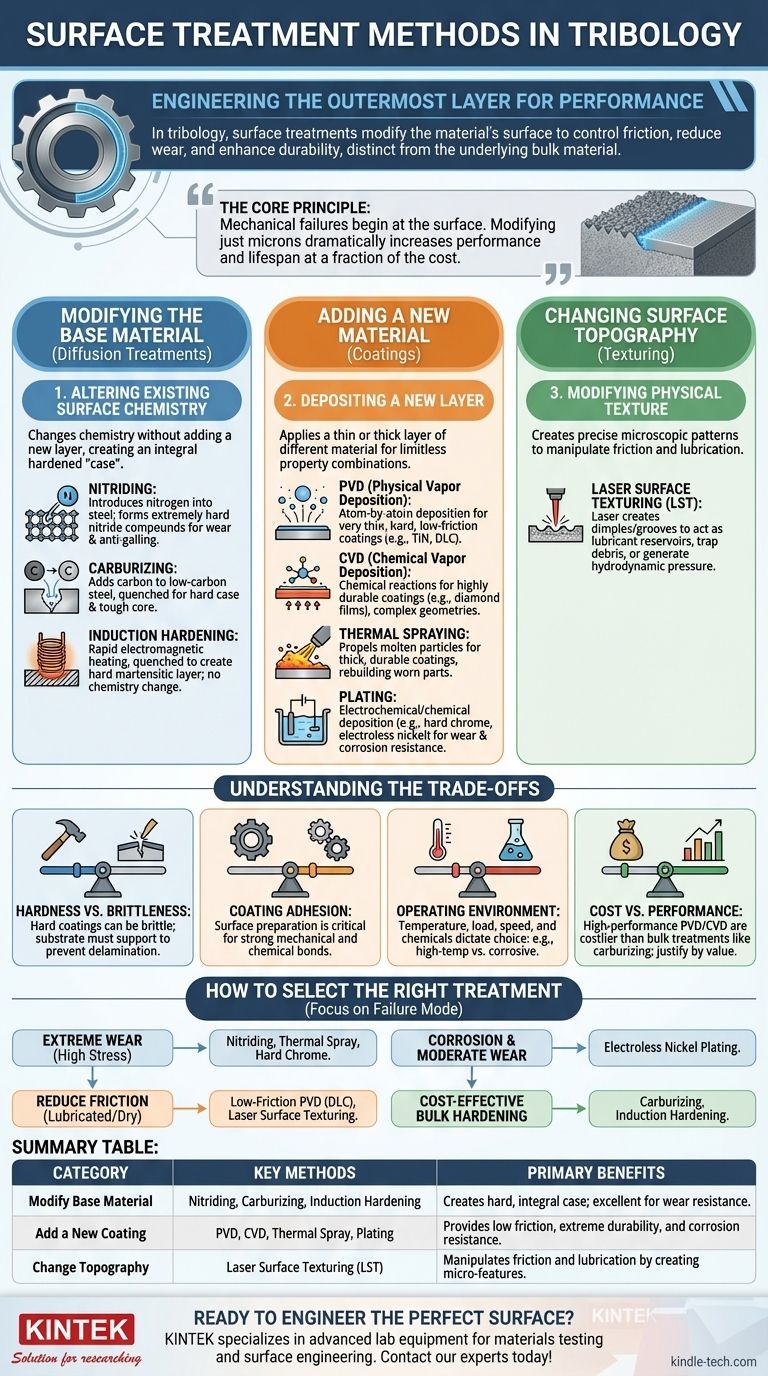

En tribología, los tratamientos de superficie son métodos utilizados para diseñar las propiedades de la capa más externa de un material con el fin de controlar la fricción y reducir el desgaste. Estos métodos se dividen en tres categorías principales: alterar la química de la superficie existente sin añadir material (como la nitruración), aplicar una nueva capa de un material diferente (como los recubrimientos) y modificar la textura física de la superficie. El objetivo es crear una superficie que sea más dura, más lisa o más duradera que el material a granel subyacente.

El principio fundamental es que las fallas mecánicas casi siempre comienzan en la superficie. Al modificar estratégicamente solo unas pocas micras del material más externo, se puede aumentar drásticamente el rendimiento, la eficiencia y la vida útil de un componente completo a una fracción del costo de fabricar la pieza entera con un material exótico.

Por qué la ingeniería de superficies es crítica

En cualquier sistema mecánico en movimiento, la interacción entre las superficies dicta el rendimiento y la fiabilidad. Las superficies sin modificar, incluso cuando son suaves al tacto, son rugosas a nivel microscópico, lo que provoca fricción y eventual falla.

El problema de la fricción y el desgaste

La fricción es la resistencia al movimiento entre dos superficies en contacto. Consume energía y genera calor, lo que puede degradar los lubricantes y los materiales.

El desgaste es la pérdida progresiva de material de una superficie debido a la acción mecánica. Es la razón principal por la que componentes como cojinetes, engranajes y pistones de motor eventualmente fallan.

La solución: modificación dirigida

Los tratamientos de superficie abordan estos problemas directamente. Crean una superficie funcional diseñada específicamente para soportar los desafíos únicos de su entorno operativo, como altas cargas, productos químicos corrosivos o temperaturas extremas.

Categorías clave de tratamientos de superficie

Los tratamientos de superficie no son una tecnología única, sino un amplio campo de diferentes procesos, cada uno con aplicaciones específicas. Se entienden mejor por cómo modifican el componente.

Categoría 1: Modificación del material base

Estos métodos, a menudo llamados tratamientos de difusión, cambian la química de la superficie existente sin añadir una capa nueva y distinta. Crean una "capa" endurecida que es integral a la propia pieza.

- Nitruración: Introduce nitrógeno en la superficie de las aleaciones de acero, formando compuestos de nitruro extremadamente duros. Esto crea una excelente resistencia al desgaste y propiedades antiadherentes.

- Carburización: Añade carbono a la superficie del acero con bajo contenido de carbono, que luego se templa para crear una capa dura y resistente al desgaste con un núcleo tenaz y dúctil.

- Endurecimiento por inducción: Utiliza calentamiento electromagnético para calentar rápidamente la superficie de una pieza de acero, que luego se templa. Esto crea una capa martensítica dura sin cambiar la química de la superficie.

Categoría 2: Adición de un nuevo material (recubrimientos)

Estos métodos implican depositar una capa delgada o gruesa de un material diferente sobre el sustrato. Esto permite una combinación casi ilimitada de propiedades.

- Deposición física de vapor (PVD): Un proceso en el que un material sólido se vaporiza en vacío y se deposita átomo por átomo sobre un componente. Produce recubrimientos muy delgados, duros y de baja fricción como el nitruro de titanio (TiN) y el carbono tipo diamante (DLC).

- Deposición química de vapor (CVD): Utiliza reacciones químicas de gases precursores para depositar una capa sobre un sustrato calentado. Es excelente para crear recubrimientos altamente duraderos, como películas de diamante, y puede recubrir geometrías complejas de manera uniforme.

- Pulverización térmica: Propulsa partículas fundidas o semifundidas sobre una superficie para construir un recubrimiento grueso y duradero. Esto se usa a menudo para reconstruir piezas desgastadas o para proporcionar una resistencia extrema al desgaste y la corrosión.

- Galvanoplastia: Incluye procesos como la electrodeposición (por ejemplo, cromo duro) y la galvanoplastia de níquel autocatalítica. Estos métodos utilizan reacciones electroquímicas o químicas para depositar una capa metálica que mejora la resistencia al desgaste y la corrosión.

Categoría 3: Cambio de la topografía de la superficie

Este enfoque moderno implica la creación de un patrón de características microscópicas precisamente controlado en una superficie para manipular la fricción y la lubricación.

- Texturización de superficie por láser (LST): Utiliza un láser para crear una serie de pequeñas hendiduras o ranuras en una superficie. Estas características pueden actuar como depósitos de lubricante, atrapar residuos de desgaste o generar presión hidrodinámica para separar las superficies deslizantes.

Comprender las compensaciones

Elegir un tratamiento de superficie no se trata de encontrar la opción "más dura" o "más resbaladiza". Se trata de encontrar el equilibrio óptimo para una aplicación específica.

Dureza vs. Fragilidad

Un recubrimiento extremadamente duro puede ser frágil. Si el componente subyacente se flexiona bajo carga, un recubrimiento frágil puede agrietarse y desprenderse (delaminarse), lo que lleva a una falla rápida. La tenacidad del sustrato debe soportar la superficie dura.

Adhesión del recubrimiento

El recubrimiento más avanzado es inútil si no se adhiere correctamente al sustrato. La preparación de la superficie (limpieza y rugosidad) es posiblemente el paso más crítico en cualquier proceso de recubrimiento para asegurar una fuerte unión mecánica y química.

Entorno operativo

El entorno dicta la elección. Un tratamiento que sobresale a altas temperaturas puede fallar en un ambiente químico corrosivo. Factores como la carga, la velocidad, la temperatura y la exposición química deben considerarse.

Costo vs. Rendimiento

Los procesos de alto rendimiento como PVD y CVD requieren equipos de vacío costosos y son más caros que los tratamientos a granel tradicionales como la carburización. El tratamiento debe justificarse por la ganancia de rendimiento requerida y el valor del componente.

Cómo seleccionar el tratamiento adecuado

Su elección debe estar impulsada por el modo de falla principal que intenta prevenir.

- Si su enfoque principal es la resistencia extrema al desgaste bajo alta tensión de contacto: Considere tratamientos de difusión como la nitruración o recubrimientos gruesos y duros como la pulverización térmica o el cromo duro.

- Si su enfoque principal es reducir la fricción en condiciones lubricadas o secas: Los recubrimientos PVD de baja fricción como el carbono tipo diamante (DLC) son una excelente opción, al igual que la texturización de superficie por láser.

- Si su enfoque principal es tanto la corrosión como el desgaste moderado: El niquelado autocatalítico ofrece una solución equilibrada y rentable que proporciona una excelente cobertura.

- Si su enfoque principal es el endurecimiento rentable de componentes de acero a granel: Los métodos tradicionales de endurecimiento superficial como la carburización o el endurecimiento por inducción siguen siendo el estándar de la industria.

En última instancia, seleccionar el tratamiento de superficie correcto transforma un componente estándar en un activo altamente diseñado, confiable y de alto rendimiento.

Tabla resumen:

| Categoría | Métodos clave | Beneficios principales |

|---|---|---|

| Modificar material base | Nitruración, Carburización, Endurecimiento por inducción | Crea una capa dura e integral; excelente para la resistencia al desgaste. |

| Añadir un nuevo recubrimiento | PVD, CVD, Pulverización térmica, Galvanoplastia | Proporciona baja fricción, durabilidad extrema y resistencia a la corrosión. |

| Cambiar topografía | Texturización de superficie por láser (LST) | Manipula la fricción y la lubricación creando micro-características. |

¿Listo para diseñar la superficie perfecta para sus componentes?

Elegir el tratamiento de superficie adecuado es fundamental para el rendimiento y la longevidad. En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para pruebas de materiales e ingeniería de superficies. Nuestras soluciones le ayudan a seleccionar y validar el tratamiento tribológico ideal, ya sea para resistencia al desgaste, reducción de la fricción o protección contra la corrosión.

Deje que nuestra experiencia le guíe para mejorar la vida útil y la fiabilidad de sus componentes. ¡Contacte a nuestros expertos hoy mismo para discutir sus necesidades de aplicación específicas!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales