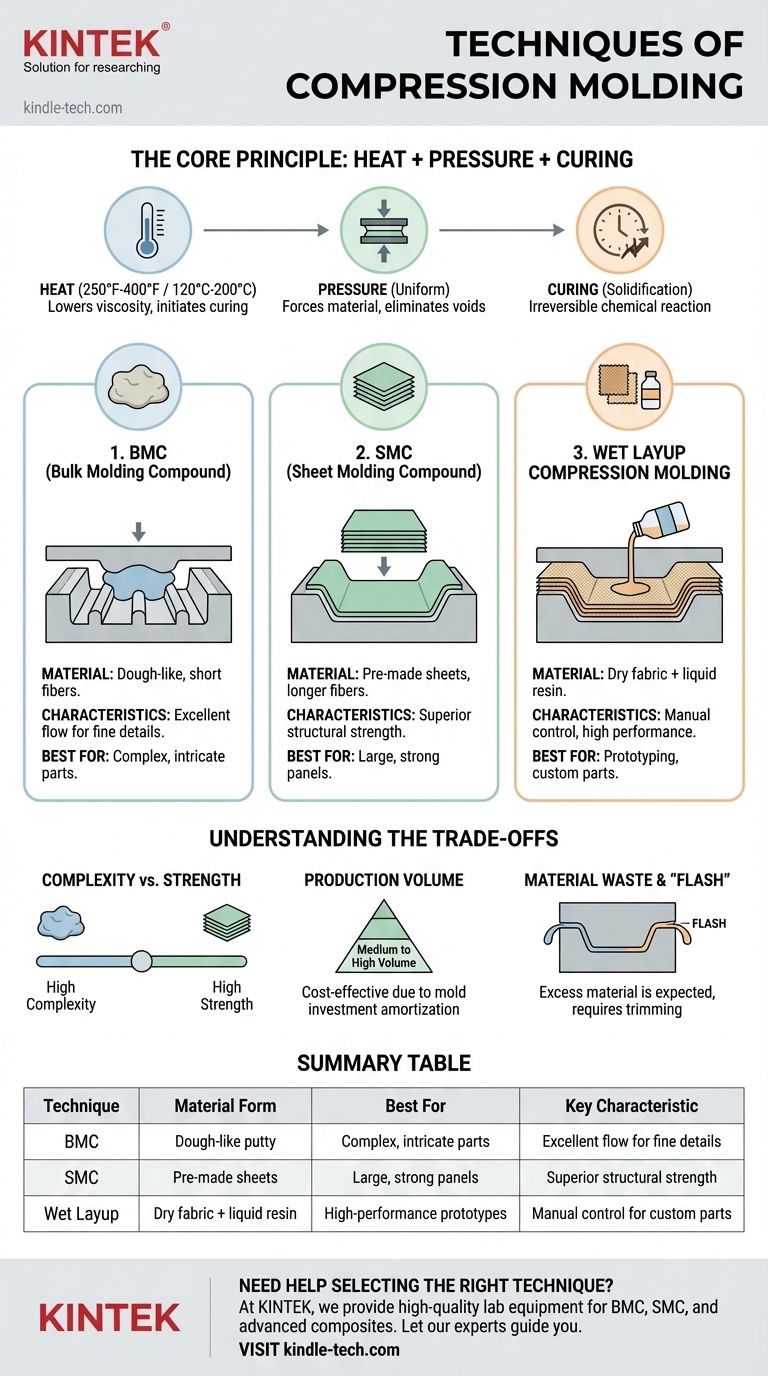

Las técnicas principales de moldeo por compresión se definen no por la maquinaria diferente, sino por la forma física del material compuesto que se coloca en el molde. El proceso central implica colocar este material en un molde calentado, que luego se cierra y se somete a una presión intensa, forzando al material a llenar la cavidad y curar hasta convertirse en una pieza sólida. La técnica específica elegida depende de la resistencia, la complejidad y el volumen de producción requeridos del componente final.

La distinción crítica entre las técnicas de moldeo por compresión radica en el material de partida: el uso de un Compuesto de Moldeo a Granel (BMC) similar a la masa para formas complejas, un Compuesto de Moldeo en Lámina (SMC) prefabricado para paneles grandes y resistentes, o un Laminado Húmedo manual para piezas personalizadas de alto rendimiento.

El principio fundamental: Combinación de calor y presión

Antes de examinar técnicas específicas, es esencial comprender el proceso fundamental que todas comparten. Este proceso está diseñado para materiales termoestables, que experimentan una reacción química irreversible para endurecerse.

El papel del calor

El molde se calienta a una temperatura precisa, típicamente entre 250°F y 400°F (120°C a 200°C). Este calor tiene dos propósitos: reduce la viscosidad de la resina polimérica, permitiendo que fluya, e inicia la reacción química de reticulación (curado) que solidifica la pieza.

La función de la presión

Una vez que el material está en la cavidad abierta del molde, una prensa cierra el molde, aplicando una presión significativa y uniforme. Esta presión fuerza al material ahora viscoso a cada detalle de la cavidad del molde, elimina el aire o gas atrapado y asegura un producto final denso y sin huecos.

La etapa de curado

La pieza se mantiene bajo calor y presión continuos durante un tiempo de ciclo establecido. Durante esta fase, la resina termoestable cura completamente, transformándose de un material maleable a un componente duro, duradero y dimensionalmente estable.

Técnicas clave definidas por la forma del material

La elección del material, o "carga", es lo que realmente define la técnica y su idoneidad para una aplicación determinada.

Técnica 1: Compuesto de Moldeo a Granel (BMC)

El BMC es un material compuesto similar a una masa o masilla. Consiste en una resina termoestable (como poliéster o éster vinílico) mezclada con rellenos, aditivos y fibras cortadas (típicamente fibra de vidrio).

Esta mezcla se coloca en el molde como un solo bulto o "carga". Su alta fluidez bajo presión lo hace ideal para producir piezas con detalles intrincados, nervaduras y salientes.

Técnica 2: Compuesto de Moldeo en Lámina (SMC)

El SMC es un material compuesto en forma de lámina, listo para moldear. Se fabrica intercalando hebras de fibra cortada o continua entre capas de pasta de resina, que luego se compacta y madura durante varios días.

El operario corta un patrón de la lámina y apila las piezas en el molde. Debido a que el SMC a menudo contiene fibras más largas que el BMC, proporciona una resistencia estructural superior, lo que lo hace perfecto para componentes más grandes y planos como paneles de carrocería de vehículos y carcasas eléctricas.

Técnica 3: Moldeo por compresión con laminado húmedo

Esta es una técnica más manual, a menudo utilizada para la creación de prototipos o la producción de bajo volumen de piezas de alto rendimiento. Implica colocar telas de refuerzo secas (como fibra de carbono o fibra de vidrio) en el molde.

Luego se vierte una cantidad precisa de resina termoestable líquida sobre la tela. Cuando el molde se cierra, la presión fuerza a la resina a impregnar completamente la tela, un proceso conocido como Moldeo por Transferencia de Resina (RTM) en sus formas más avanzadas.

Comprendiendo las compensaciones

Cada técnica presenta un equilibrio único de costo, rendimiento y libertad de diseño. Tomar una decisión informada requiere comprender estas compensaciones.

Complejidad vs. Resistencia

Existe una relación directa entre la complejidad geométrica de una pieza y su resistencia final.

El BMC destaca en la producción de piezas complejas y tridimensionales con detalles finos, pero ofrece una menor resistencia estructural debido a sus fibras cortas y orientadas aleatoriamente.

El SMC ofrece una resistencia significativamente mayor y rigidez, lo que lo hace ideal para aplicaciones estructurales, pero es menos adecuado para rellenar características muy pequeñas o intrincadas.

Herramientas y volumen de producción

El moldeo por compresión requiere moldes de acero endurecido capaces de soportar altas temperaturas y presiones. Esta herramienta representa una inversión inicial significativa.

En consecuencia, el proceso es más rentable para volúmenes de producción medios a altos, donde el costo del molde puede amortizarse en miles de piezas. Generalmente no es adecuado para la producción única o de muy bajo volumen.

Desperdicio de material y "rebaba"

El proceso requiere utilizar un poco más de material del necesario para la pieza final. Esto asegura que la cavidad se llene por completo.

El exceso de material se exprime en la línea de partición del molde, creando una fina brida conocida como "rebaba". Esta rebaba es un subproducto esperado y debe eliminarse en una operación secundaria de recorte o acabado.

Selección de la técnica adecuada para su aplicación

Su elección final depende enteramente de los objetivos específicos de su proyecto.

- Si su enfoque principal son las formas intrincadas y complejas: El BMC es la opción superior debido a sus excelentes propiedades de flujo, que le permiten rellenar nervaduras, salientes y esquinas estrechas con facilidad.

- Si su enfoque principal es la alta resistencia estructural y las grandes superficies: El SMC es la técnica ideal porque su refuerzo de fibra más largo e integrado proporciona una excelente rigidez y resistencia al impacto para componentes como paneles de carrocería.

- Si su enfoque principal es el máximo rendimiento o prototipos de bajo volumen: Un enfoque de laminado húmedo le brinda un control preciso sobre el tipo y la orientación de la fibra, lo que lo hace adecuado para piezas aeroespaciales o automotrices de alto rendimiento donde el costo es secundario al rendimiento.

En última instancia, comprender la forma y las propiedades de su material de partida es clave para dominar el proceso de moldeo por compresión.

Tabla resumen:

| Técnica | Forma del material | Mejor para | Característica clave |

|---|---|---|---|

| BMC (Compuesto de Moldeo a Granel) | Masilla similar a la masa | Piezas complejas e intrincadas | Excelente flujo para detalles finos |

| SMC (Compuesto de Moldeo en Lámina) | Láminas prefabricadas | Paneles grandes y resistentes | Resistencia estructural superior |

| Laminado Húmedo | Tejido seco + resina líquida | Prototipos de alto rendimiento | Control manual para piezas personalizadas |

¿Necesita ayuda para seleccionar la técnica de moldeo por compresión adecuada para su laboratorio o necesidades de producción? En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus requisitos específicos, ya sea que trabaje con BMC, SMC o compuestos avanzados. Deje que nuestros expertos lo guíen hacia la solución ideal para resistencia, complejidad y eficiencia. ¡Contáctenos hoy para discutir su proyecto!

Guía Visual

Productos relacionados

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Molde de Prensa de Placa Plana Cuantitativa con Calefacción Infrarroja

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina automática de prensa térmica de laboratorio

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

La gente también pregunta

- ¿Qué papel desempeñan los moldes de presión a alta temperatura en la fabricación de SiCp/Al? Mejora de la densificación y la uniformidad térmica

- ¿Qué es el moldeo positivo? Domina el proceso para superficies internas precisas

- ¿Por qué se utiliza el nitruro de boro como recubrimiento para moldes de grafito? Proteja su polvo Mo-Na durante la sinterización

- ¿Cómo funcionan conjuntamente los moldes de grafito y las prensas hidráulicas? ¡Perfeccione hoy mismo su preformado de FeCrAl!

- ¿Cómo ayudan los moldes de acero en el prensado en frío de polvos cerámicos de carburo de boro? Mejora la calidad del cuerpo en verde

- ¿Cómo prensar arcilla en un molde? Domina el arte de obtener piezas limpias y detalladas en todo momento

- ¿Cuáles son las aplicaciones del proceso de moldeo? Impulsando la producción en masa desde automóviles hasta dispositivos médicos

- ¿Cuál es la función de un molde de grafito durante el proceso de sinterización por prensado en caliente al vacío? Optimizar el Rendimiento de Compuestos