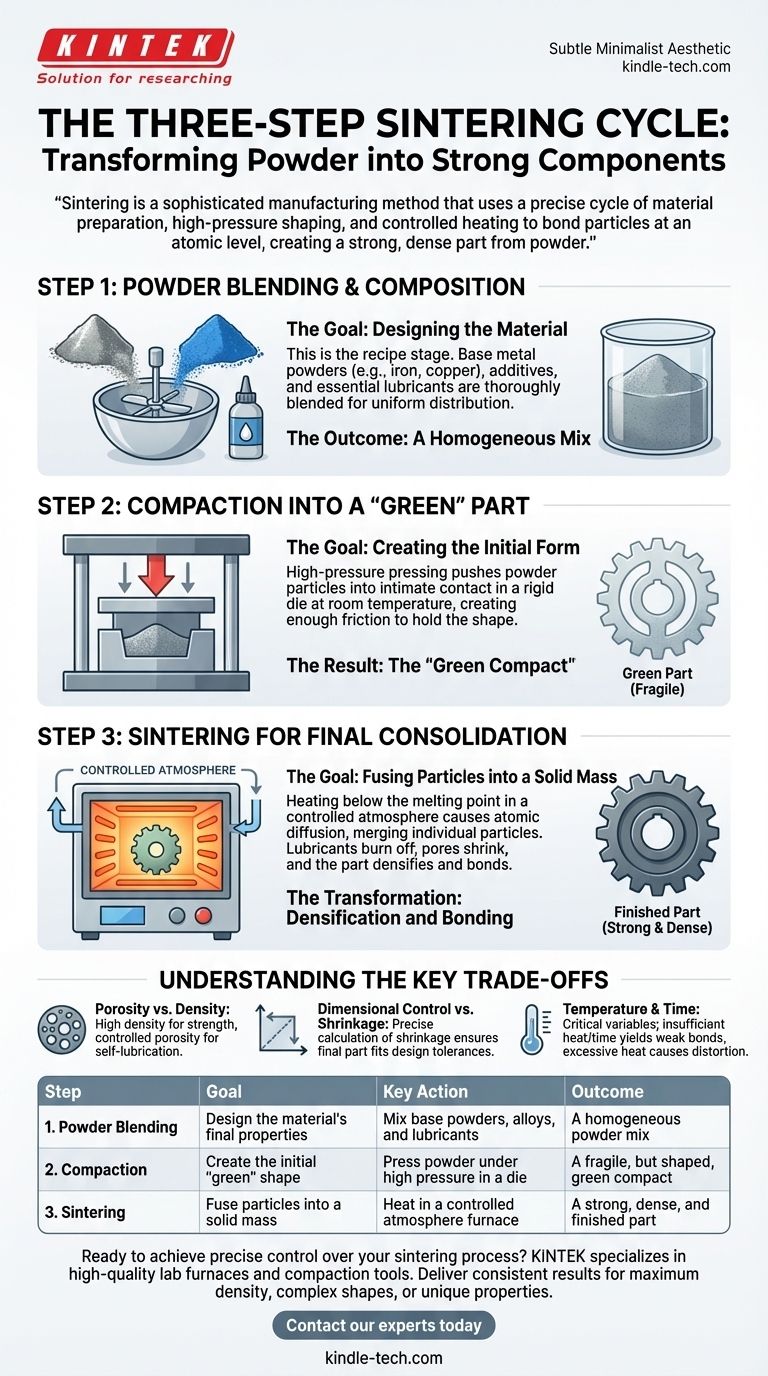

En su esencia, el proceso de sinterización es un ciclo de tres pasos diseñado para transformar polvo metálico o cerámico suelto en un componente sólido y resistente. Los pasos universalmente reconocidos son primero mezclar los polvos crudos, luego compactarlos en una forma preliminar y, finalmente, calentar la forma en un horno para fusionar las partículas en una masa unificada.

La sinterización no es un proceso de simple fusión. Es un método de fabricación sofisticado que utiliza un ciclo preciso de preparación de materiales, conformado a alta presión y calentamiento controlado para unir partículas a nivel atómico, creando una pieza fuerte y densa a partir de polvo.

Paso 1: Mezcla y composición del polvo

La primera etapa del ciclo es fundamental, ya que la composición de la mezcla de polvo determina las propiedades finales del componente.

El objetivo: Diseñar el material

Esta es la etapa de la receta. La elección de los polvos metálicos base (como hierro, cobre o níquel) y los aditivos dicta la resistencia, dureza, resistencia a la corrosión y otras características finales de la pieza.

Los ingredientes: Polvos y aditivos

Una mezcla típica incluye el polvo metálico primario, elementos de aleación para propiedades mejoradas y ayudas para el procesamiento. Un aditivo común es un lubricante, que es esencial para reducir la fricción y el desgaste de las herramientas durante el siguiente paso (compactación).

El resultado: Una mezcla homogénea

Los polvos se mezclan a fondo para asegurar una distribución uniforme de todos los elementos. Una mezcla inconsistente dará como resultado una pieza terminada con un rendimiento impredecible y posibles defectos estructurales.

Paso 2: Compactación en una pieza "en verde"

Con el polvo preparado, el siguiente paso es darle al material la forma deseada mediante una inmensa presión.

El objetivo: Crear la forma inicial

La compactación prensa mecánicamente el polvo suelto en un objeto sólido con características geométricas específicas. Esto se realiza típicamente a temperatura ambiente utilizando una matriz o molde rígido.

El mecanismo: Prensado a alta presión

El polvo mezclado se carga en una cavidad de la matriz y se comprime bajo alta presión. Esta fuerza empuja las partículas de polvo a un contacto íntimo, creando suficiente fricción partícula a partícula y soldaduras en frío para mantener la forma unida.

El resultado: El "compacto en verde"

El resultado de esta etapa se conoce como compacto en verde o pieza en verde. Esta pieza tiene la forma y dimensiones deseadas, pero es mecánicamente frágil. Su resistencia es suficiente para permitir una manipulación cuidadosa y su transferencia al horno de sinterización.

Paso 3: Sinterización para la consolidación final

Esta etapa final de calentamiento es la que transforma el frágil compacto en verde en un componente robusto y funcional.

El objetivo: Fusionar partículas en una masa sólida

El propósito de la sinterización es crear fuertes enlaces metalúrgicos entre las partículas de polvo, aumentando drásticamente la densidad, resistencia y dureza de la pieza.

El mecanismo: Calentamiento controlado por debajo del punto de fusión

El compacto en verde se coloca en un horno con una atmósfera controlada para evitar la oxidación. Luego se calienta a una temperatura por debajo del punto de fusión del material primario. A esta alta temperatura, la difusión atómica se acelera, lo que hace que las partículas individuales se fusionen y se unan.

La transformación: Densificación y unión

Durante esta etapa, cualquier lubricante o aglutinante mezclado en el Paso 1 se quema. A medida que las partículas se fusionan, los poros entre ellas se encogen o cierran, lo que hace que la pieza se densifique y experimente una ligera y predecible contracción. El resultado es una pieza única y sólida con las propiedades mecánicas deseadas.

Comprender las compensaciones clave

El proceso de sinterización es un equilibrio de factores contrapuestos. Comprenderlos es fundamental para lograr el resultado deseado.

Porosidad vs. Densidad

Una característica clave de las piezas sinterizadas es su porosidad residual. Si bien a menudo se desea una alta densidad para una máxima resistencia, la porosidad controlada puede ser una característica, lo que permite que las piezas sean autolubricantes cuando se impregnan con aceite.

Control dimensional vs. Contracción

La densificación que ocurre durante la sinterización hace que la pieza se encoja. Esta contracción debe calcularse con precisión y tenerse en cuenta en el diseño de la matriz de compactación para asegurar que la pieza final cumpla con sus tolerancias dimensionales.

Temperatura y tiempo

La temperatura del horno y el tiempo que la pieza permanece en él son variables críticas. Un calor o tiempo insuficientes dan como resultado enlaces débiles y baja densidad. Un calor excesivo puede causar un crecimiento de grano no deseado, fusión o distorsión de la pieza.

Tomar la decisión correcta para su objetivo

El enfoque de su esfuerzo depende enteramente de la aplicación prevista del componente final.

- Si su objetivo principal es lograr la máxima resistencia y densidad: Su éxito está determinado por la etapa final de sinterización, que requiere un control preciso sobre la temperatura, el tiempo y la atmósfera del horno.

- Si su objetivo principal es crear formas complejas con alta precisión: El diseño de la matriz de compactación y la contabilización precisa de la contracción del material son sus preocupaciones más críticas.

- Si su objetivo principal es desarrollar un material con propiedades únicas (por ejemplo, magnetismo o autolubricación): Su éxito se define en la etapa inicial de mezcla de polvos, donde usted controla la receta precisa de los materiales.

Dominar estas tres etapas distintas le brinda un control completo sobre la estructura y el rendimiento final de la pieza sinterizada.

Tabla resumen:

| Paso | Objetivo | Acción clave | Resultado |

|---|---|---|---|

| 1. Mezcla de polvos | Diseñar las propiedades finales del material | Mezclar polvos base, aleaciones y lubricantes | Una mezcla de polvo homogénea |

| 2. Compactación | Crear la forma inicial "en verde" | Prensado del polvo a alta presión en una matriz | Un compacto en verde frágil, pero con forma |

| 3. Sinterización | Fusionar partículas en una masa sólida | Calentar en un horno de atmósfera controlada | Una pieza fuerte, densa y terminada |

¿Listo para lograr un control preciso sobre su proceso de sinterización?

El ciclo de tres pasos es la base, pero el éxito depende de un equipo confiable. KINTEK se especializa en hornos de laboratorio y herramientas de compactación de alta calidad diseñados para las exigentes demandas de la sinterización. Ya sea que su objetivo sea la máxima densidad de la pieza, formas complejas o propiedades de materiales únicas, nuestras soluciones brindan los resultados consistentes que necesita.

Contacte a nuestros expertos hoy para discutir cómo el equipo de KINTEK puede mejorar su ciclo de sinterización y ayudarlo a producir piezas más resistentes y precisas.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos