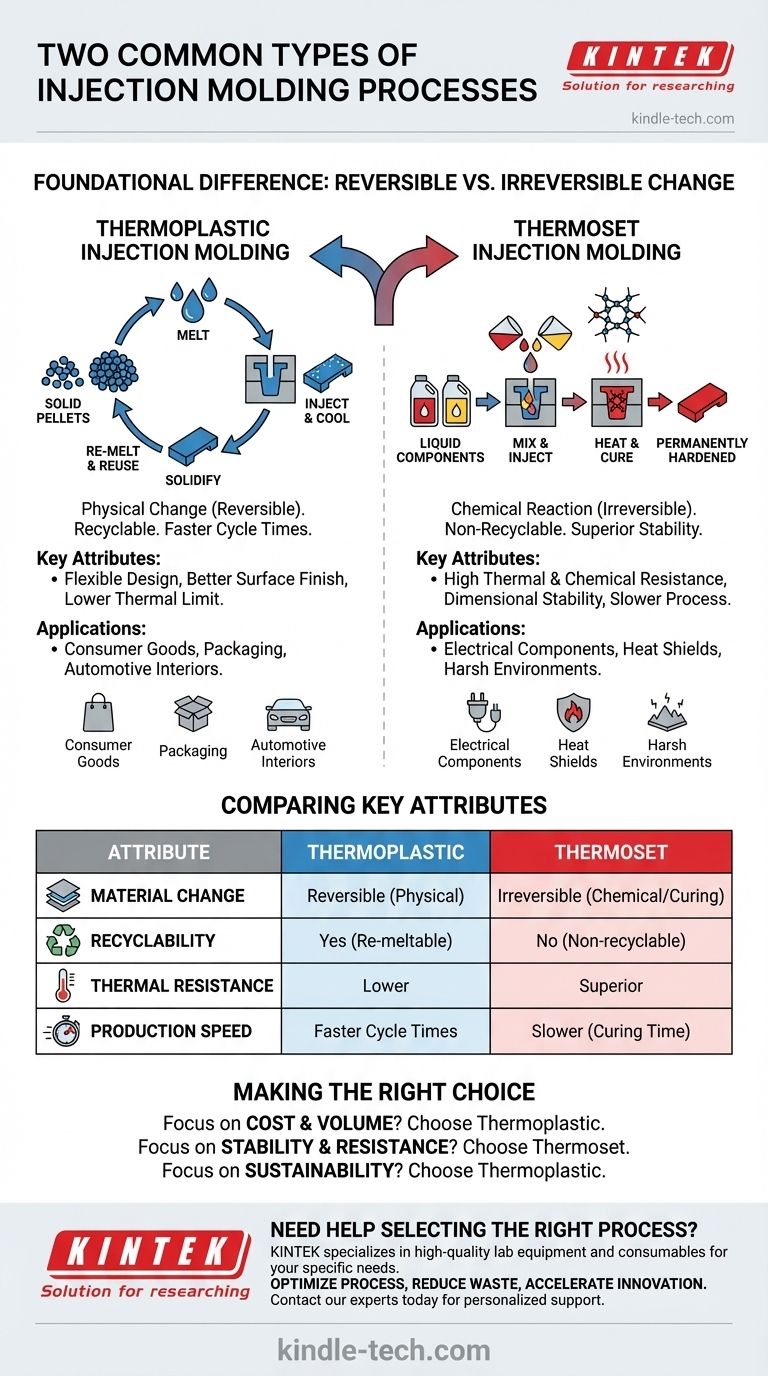

En la práctica, los dos tipos más comunes y fundamentales de moldeo por inyección se definen por la clase de polímero utilizado: Moldeo por Inyección Termoplástico y Moldeo por Inyección Termoestable. Aunque existen numerosas técnicas especializadas, estos dos procesos forman la base de la fabricación de piezas de plástico, diferenciándose principalmente en cómo se comporta el material al calentarse y curarse.

La distinción principal es simple: el moldeo termoplástico implica un cambio físico reversible (fusión y enfriamiento), lo que hace que el material sea reciclable, mientras que el moldeo termoestable implica una reacción química irreversible (curado), creando una pieza más estable pero no reciclable.

La Diferencia Fundamental: Cambio Reversible vs. Irreversible

La elección entre estos dos procesos es una de las primeras y más críticas decisiones en el diseño de productos. Depende de la reacción del material al calor, lo que determina las propiedades, el rendimiento y el ciclo de vida de la pieza final.

¿Qué es el Moldeo por Inyección Termoplástico?

El moldeo por inyección termoplástico es la forma más frecuente de esta tecnología. Utiliza polímeros plásticos que pueden fundirse y solidificarse repetidamente sin una degradación significativa.

El proceso es sencillo: los gránulos de plástico sólido se funden, se inyectan a alta presión en un molde enfriado y luego se solidifican en la forma deseada.

Debido a que este es un cambio físico, no químico, el proceso es reversible. El material de desecho y las piezas al final de su vida útil pueden triturarse y reutilizarse, lo que lo convierte en una opción más sostenible.

¿Qué es el Moldeo por Inyección Termoestable?

El moldeo termoestable utiliza polímeros que comienzan como líquidos y se endurecen permanentemente mediante una reacción química llamada curado.

En este proceso, a menudo se mezclan dos componentes líquidos separados antes de inyectarse en un molde calentado. El calor inicia una reacción química de reticulación irreversible, curando el líquido en un sólido rígido.

Una vez que una pieza termoestable está curada, no se puede volver a fundir. Intentar calentarla hará que el material se carbonice y degrade, no que se licúe.

Comparación de Atributos Clave y Aplicaciones

La profunda diferencia en el comportamiento del material conduce a distintas ventajas y casos de uso para cada proceso.

Resistencia Mecánica y Estabilidad Dimensional

Los termoestables generalmente ofrecen una estabilidad dimensional y una integridad estructural superiores, especialmente bajo carga y a altas temperaturas, debido a su estructura molecular rígida y reticulada.

Resistencia Térmica y Química

Esta es la principal ventaja de los termoestables. Su estructura curada los hace altamente resistentes al calor, la corrosión y el ataque químico, lo que los hace ideales para entornos hostiles.

Acabado Superficial y Flexibilidad de Diseño

Los termoplásticos a menudo proporcionan un mejor acabado superficial directamente del molde y permiten una mayor flexibilidad en el diseño, incluyendo características como bisagras vivas. Están disponibles en una amplia gama de colores y claridades.

Velocidad de Producción y Costo

El moldeo termoplástico suele tener tiempos de ciclo más rápidos. El proceso solo requiere que el material se enfríe y solidifique, mientras que los termoestables deben permanecer en el molde el tiempo suficiente para que la reacción química se complete.

Comprendiendo las Compensaciones

Ningún proceso es universalmente superior; la elección correcta depende completamente de las demandas y restricciones de la aplicación.

La Irreversibilidad de los Termoestables

La incapacidad de volver a fundir los termoestables es su mayor fortaleza y debilidad. Proporciona una estabilidad increíble, pero significa que el material de desecho de la producción no se puede reutilizar y las piezas finales no son reciclables.

La Sensibilidad a la Temperatura de los Termoplásticos

La naturaleza remoldeable de los termoplásticos los hace versátiles y reciclables. Sin embargo, esto también significa que tienen una temperatura máxima de servicio más baja y pueden deformarse si se exponen a condiciones que superan sus límites térmicos.

Variaciones de Procesos Especializados

Más allá de estos dos tipos fundamentales, existen muchas técnicas especializadas. Procesos como el Sobremoldeo (moldear un plástico sobre otro) o el Moldeo por Inyección de Metal (utilizando polvos metálicos con un aglutinante) son métodos avanzados utilizados para lograr requisitos específicos del producto, pero aún operan bajo principios básicos similares de inyección y solidificación.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el proceso correcto requiere alinear los requisitos principales de su producto con las fortalezas fundamentales del material.

- Si su enfoque principal es la producción rentable de alto volumen con flexibilidad de diseño: El moldeo por inyección termoplástico es la opción predeterminada para bienes de consumo, envases e interiores automotrices.

- Si su enfoque principal es la máxima estabilidad térmica y resistencia química: El moldeo por inyección termoestable es esencial para componentes eléctricos, escudos térmicos y piezas expuestas a entornos industriales hostiles.

- Si su enfoque principal es la sostenibilidad y la reciclabilidad: El moldeo por inyección termoplástico es la única opción viable entre los dos.

Comprender la diferencia fundamental entre estos procesos le permite tomar una decisión informada que garantiza que su pieza funcione según lo previsto.

Tabla Resumen:

| Atributo | Moldeo por Inyección Termoplástico | Moldeo por Inyección Termoestable |

|---|---|---|

| Cambio de Material | Reversible (Físico) | Irreversible (Químico/Curado) |

| Reciclabilidad | Sí (Remoldeable) | No (No reciclable) |

| Resistencia Térmica | Inferior | Superior |

| Aplicaciones Principales | Bienes de Consumo, Interiores Automotrices | Componentes Eléctricos, Escudos Térmicos |

| Velocidad de Producción | Tiempos de Ciclo Más Rápidos | Más Lento (Debido al Tiempo de Curado) |

¿Necesita Ayuda para Seleccionar el Proceso de Moldeo Adecuado para su Laboratorio o Necesidades de Producción?

Elegir entre el moldeo por inyección termoplástico y termoestable es fundamental para lograr el rendimiento deseado de la pieza, la eficiencia de costos y la sostenibilidad. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus requisitos específicos. Ya sea que esté prototipando, probando materiales o escalando la producción, nuestra experiencia garantiza que tenga las herramientas adecuadas para tener éxito.

Permítanos ayudarle a:

- Optimizar su proceso con equipos confiables diseñados para precisión y durabilidad.

- Reducir residuos y costos seleccionando los materiales y métodos ideales para su aplicación.

- Acelerar la innovación con soluciones que admiten flujos de trabajo tanto termoplásticos como termoestables.

¿Listo para mejorar sus resultados de moldeo por inyección? Contacte a nuestros expertos hoy mismo para obtener soporte personalizado y descubra cómo KINTEK puede potenciar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

- Molde de Prensa Infrarroja de Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de un molino de dos cilindros? Logre una mezcla de polímeros y un control de calidad superiores

- ¿Qué es el método de extrusión de película soplada? Domine el arte de la producción de películas plásticas fuertes y sin costuras

- ¿Cuál es el propósito de una máquina de vulcanización? Transformar el caucho en piezas de alto rendimiento

- ¿Cuáles son las desventajas de un molino de dos cilindros? Riesgos clave de seguridad y consistencia

- ¿Cuáles son los elementos de la película soplada? Domine los componentes clave para una producción de película de alta calidad

- ¿Cuáles son los ingredientes utilizados en el compuesto de caucho? Una guía de la fórmula esencial

- ¿Qué productos se pueden fabricar con el moldeo por inyección? El motor de la producción en masa

- ¿Qué es el proceso de extrusión dual? Desbloquee el poder de la fabricación multimaterial