En metalurgia, los dos tipos principales de recocido son el recocido completo y el recocido de proceso. Si bien ambos tienen como objetivo ablandar un metal y mejorar su ductilidad, difieren significativamente en la temperatura utilizada y la microestructura final lograda. El recocido completo restablece completamente el material a su estado más blando posible, mientras que el recocido de proceso es un tratamiento intermedio más específico utilizado para permitir un trabajo posterior.

La elección fundamental no es solo sobre qué tipo de recocido usar, sino sobre comprender su objetivo final. Debe decidir si necesita la máxima suavidad absoluta para una operación de conformado crítica (recocido completo) o simplemente la trabajabilidad suficiente para continuar con un proceso de fabricación (recocido de proceso).

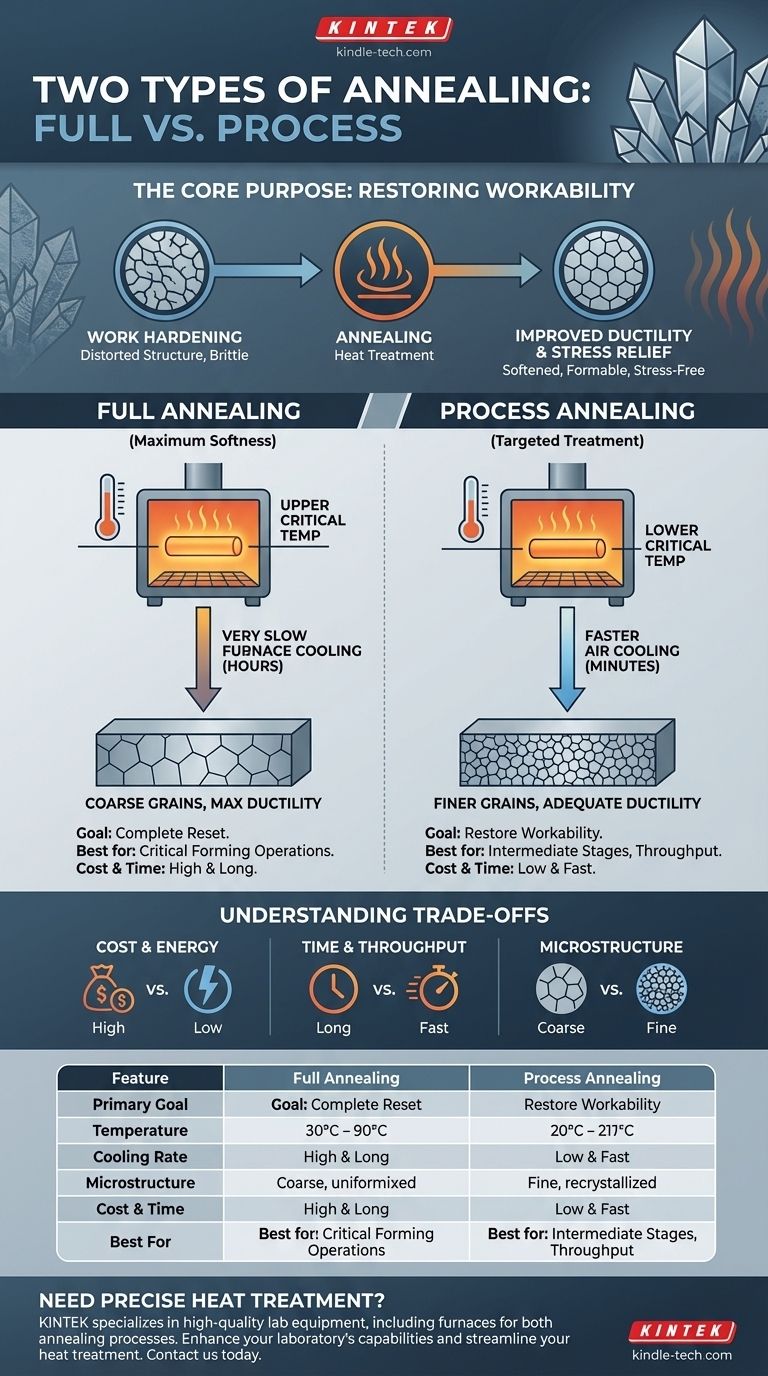

El Propósito Central del Recocido: Restaurar la Trabajabilidad

Antes de comparar los métodos, es crucial comprender por qué es necesario el recocido. Los procesos de fabricación alteran fundamentalmente la estructura interna de un metal, y el recocido es la herramienta principal utilizada para revertir estos cambios.

Revertir el Endurecimiento por Trabajo

Cuando un metal se dobla, se estira o se conforma en frío, su estructura cristalina interna (granos) se distorsiona y tensa. Este efecto, conocido como endurecimiento por trabajo, hace que el material sea más fuerte y duro, pero también significativamente menos dúctil y más quebradizo.

Mejorar la Ductilidad y la Capacidad de Conformado

El recocido restaura la ductilidad, que es la capacidad de un material para deformarse sin fracturarse. Al hacer que el material sea más blando y dúctil, permite operaciones de conformado adicionales que de otro modo harían que la pieza de trabajo se agriete.

Aliviar las Tensiones Internas

Procesos como la soldadura o la fundición pueden introducir tensiones internas significativas a medida que el material se enfría de manera desigual. Estas tensiones atrapadas pueden provocar fallas prematuras o deformaciones con el tiempo. El recocido permite que la estructura interna del metal se relaje, neutralizando efectivamente estas tensiones ocultas.

Una Mirada Más Detallada a los Dos Métodos Principales

La elección entre el recocido completo y el de proceso depende de la temperatura y el tiempo requeridos, y de las propiedades específicas del material que necesita lograr.

Recocido Completo: El Restablecimiento Total

El recocido completo está diseñado para producir el estado más blando y dúctil que un metal puede alcanzar.

El proceso implica calentar el metal por encima de su temperatura crítica superior, mantenerlo allí el tiempo suficiente para que la estructura interna se transforme por completo y luego enfriarlo extremadamente despacio, a menudo dejándolo dentro del horno apagado. Esto crea una estructura de grano uniforme y libre de tensiones, maximizando la suavidad.

Recocido de Proceso: El Tratamiento Dirigido

El recocido de proceso (también conocido como recocido intermedio o subcrítico) es un enfoque más pragmático y común utilizado entre diferentes etapas de trabajo en frío.

Aquí, el metal se calienta a una temperatura por debajo de su temperatura crítica inferior. Esto es lo suficientemente caliente como para permitir la recristalización, la formación de nuevos granos libres de tensiones, pero no lo suficientemente caliente como para causar la transformación estructural completa observada en el recocido completo. El enfriamiento se puede realizar más rápido, generalmente en aire quieto.

Comprender las Compensaciones

Elegir el método de recocido correcto es un equilibrio entre los requisitos metalúrgicos, el costo y el tiempo de producción.

Propiedades Deseadas vs. Costo

El recocido completo produce la mejor ductilidad y suavidad posibles, pero las altas temperaturas y los ciclos de enfriamiento extremadamente largos y lentos lo convierten en la opción más intensiva en energía y costosa.

El recocido de proceso no logra la máxima suavidad, pero restaura suficiente ductilidad para la mayoría de las operaciones de conformado posteriores a una fracción del tiempo y el costo.

Tiempo y Rendimiento

El enfriamiento lento del horno requerido para el recocido completo puede llevar muchas horas, creando un cuello de botella significativo en un entorno de producción.

El calentamiento más rápido y el enfriamiento al aire del recocido de proceso permiten un mayor rendimiento, lo que lo hace ideal para la fabricación de múltiples etapas donde las piezas deben ablandarse entre pasos.

Impacto en la Microestructura Final

El recocido completo cambia fundamentalmente la fase del metal y crea una estructura de grano gruesa, que es ideal para la ductilidad, pero puede no ser deseable para la resistencia final.

El recocido de proceso principalmente recristaliza la estructura existente sin un cambio de fase, proporcionando una estructura de grano más fino que alivia la tensión mientras retiene más dureza que una pieza completamente recocida.

Tomar la Decisión Correcta para su Objetivo

Su objetivo específico dicta qué proceso de recocido es la opción de ingeniería apropiada.

- Si su enfoque principal es la máxima suavidad y maquinabilidad para una operación de conformado difícil: El recocido completo es la opción correcta para restablecer completamente las propiedades del material.

- Si su enfoque principal es restaurar suficiente ductilidad para continuar con otra etapa de trabajo en frío: El recocido de proceso es la solución más rápida y económica.

- Si su enfoque principal es simplemente eliminar las tensiones internas de una pieza soldada o fundida: Un tipo específico de tratamiento subcrítico, el recocido de alivio de tensión, es el método más eficiente.

En última instancia, seleccionar el tratamiento térmico correcto consiste en controlar con precisión la estructura interna del material para lograr el rendimiento deseado.

Tabla Resumen:

| Característica | Recocido Completo | Recocido de Proceso |

|---|---|---|

| Objetivo Principal | Máxima suavidad y ductilidad | Restaurar la trabajabilidad para procesamiento posterior |

| Temperatura | Calentado por encima de la temperatura crítica superior | Calentado por debajo de la temperatura crítica inferior |

| Velocidad de Enfriamiento | Muy lenta (enfriamiento en horno) | Más rápida (enfriamiento al aire) |

| Microestructura | Granos gruesos y uniformes | Granos recristalizados más finos |

| Costo y Tiempo | Costo más alto, proceso más largo | Costo más bajo, mayor rendimiento |

| Mejor Para | Operaciones de conformado críticas, restablecimiento completo | Etapas intermedias, alivio de tensión |

¿Necesita un tratamiento térmico preciso para sus materiales?

Elegir el proceso de recocido correcto es fundamental para lograr las propiedades deseadas del material en su laboratorio o línea de producción. En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alta calidad, incluidos hornos perfectos tanto para el recocido completo como para el de proceso. Nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para garantizar una ductilidad, alivio de tensión y eficiencia óptimas para sus metales y aleaciones específicos.

Contáctenos hoy utilizando el formulario a continuación para discutir sus necesidades de recocido y descubrir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio y optimizar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Para qué se utiliza el moldeo al vacío? Crear prototipos de alta fidelidad y piezas de bajo volumen

- ¿Por qué es necesario que un horno de alta temperatura mantenga una temperatura constante de 750 °C para la electrólisis de CC de Sc1/3Zr2(PO4)3?

- ¿Qué tipo de soldadura fuerte funciona a menor temperatura? Aleaciones de plata para materiales termosensibles

- ¿Cómo se calientan los hornos de metal? Una guía sobre los métodos de calentamiento por combustible vs. eléctrico

- ¿Qué papel juega un horno de tratamiento térmico a alta temperatura en la mejora de las propiedades del metal de soldadura 2.25Cr-1Mo-0.25V?

- ¿Por qué se requiere un horno de alta temperatura para la síntesis de Li7P2S8I? Desbloquea la máxima conductividad iónica

- ¿Qué material no se puede endurecer? Comprender los metales no endurecibles para sus proyectos

- ¿Qué es un operador de horno de vacío? La clave del éxito en el tratamiento térmico de precisión