En esencia, un horno de laboratorio es un horno de alta temperatura que se utiliza para alterar fundamentalmente las propiedades físicas y químicas de un material mediante un procesamiento térmico controlado con precisión. Estos instrumentos son indispensables en campos que van desde la ciencia de los materiales y la metalurgia hasta la electrónica y la cerámica. Se utilizan para una amplia gama de aplicaciones, incluida la síntesis de nuevos materiales, el fortalecimiento de metales y la preparación de muestras para el análisis.

El propósito principal de un horno de laboratorio no es solo calentar cosas. Es una herramienta sofisticada para ejecutar procesos térmicos específicos—como sinterizado, recocido o calcinación—que requieren un control preciso de la temperatura, el tiempo y, a veces, la atmósfera para lograr una transformación deseada del material.

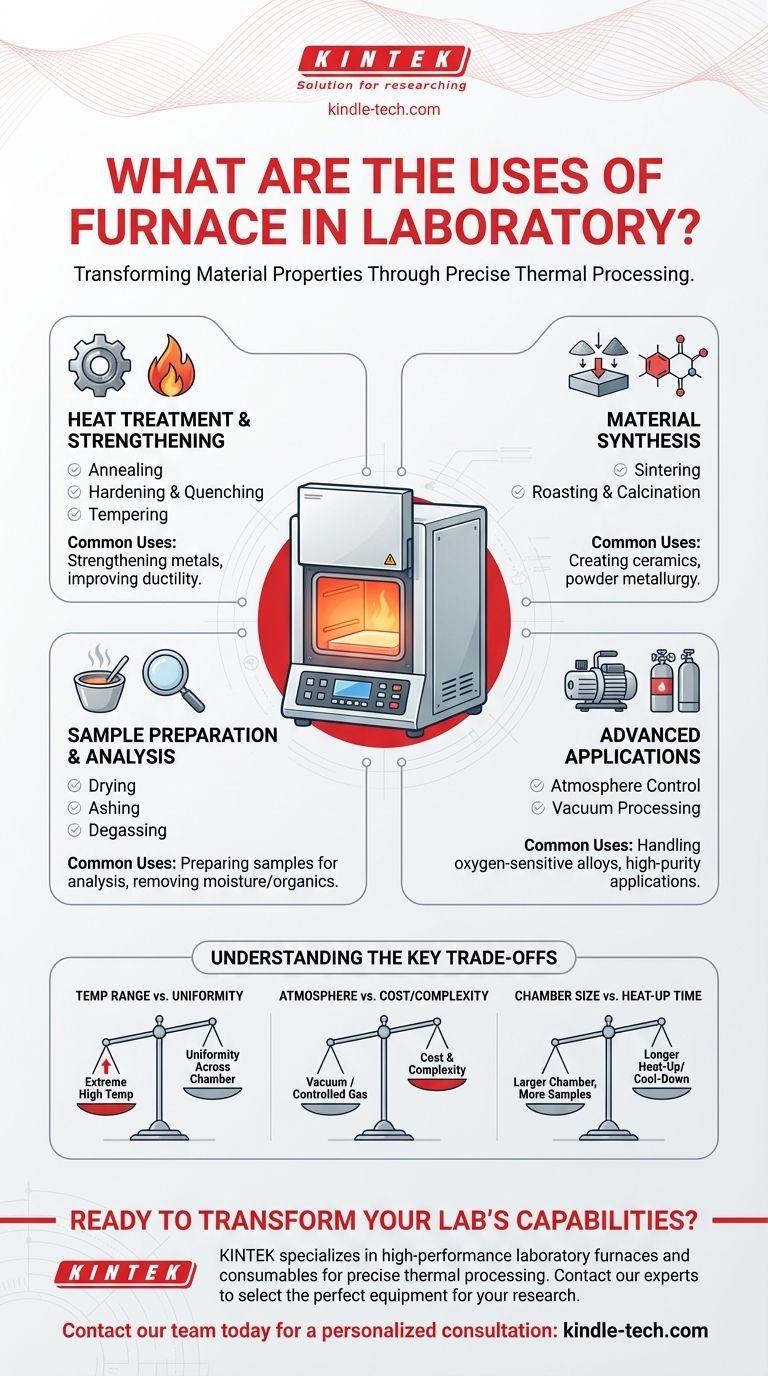

Funciones principales: Transformación de las propiedades del material

Las aplicaciones más comunes de un horno de laboratorio implican modificar intencionalmente la estructura interna o la composición de un material. Estos procesos son fundamentales tanto para la investigación académica como para el control de calidad industrial.

Tratamiento térmico y fortalecimiento

Esta categoría de procesos se aplica principalmente a metales y aleaciones, donde el calor se utiliza para modificar propiedades mecánicas como la dureza y la ductilidad.

- Recocido (Annealing): Implica calentar un material y luego enfriarlo lentamente. Este proceso elimina las tensiones internas y hace que el material sea más blando y más fácil de trabajar.

- Endurecimiento y temple (Hardening & Quenching): Implica calentar un metal a una temperatura crítica y luego enfriarlo rápidamente. Esto fija una estructura cristalina que aumenta significativamente su dureza y resistencia.

- Revenido (Tempering): Un proceso secundario realizado después del endurecimiento. El material se recalienta a una temperatura más baja para reducir la fragilidad y mejorar su tenacidad.

Sinterizado y síntesis de materiales

Estos procesos se utilizan para crear objetos sólidos y coherentes a partir de polvos sin fundirlos. Este es un pilar de la cerámica y la metalurgia de polvos.

- Sinterizado: Calentar un polvo comprimido justo por debajo de su punto de fusión. A esta temperatura, las partículas se fusionan, creando una pieza sólida y densa. Así es como se fabrica la mayoría de las cerámicas técnicas.

- Tostado y calcinación (Roasting & Calcination): Tratamientos térmicos utilizados para provocar un cambio químico, como la eliminación de agua, dióxido de carbono u otras sustancias volátiles de una muestra.

Preparación y análisis de muestras

En muchos flujos de trabajo científicos, un horno es una herramienta preparatoria utilizada para acondicionar una muestra para pruebas o análisis posteriores.

- Secado (Drying): Calentar suavemente una muestra a una temperatura relativamente baja para eliminar la humedad sin alterar su composición química.

- Calcinación de cenizas (Ashing): Un proceso de alta temperatura que quema toda la materia orgánica en una muestra, dejando solo los componentes inorgánicos (cenizas) para el análisis. Esto es común en pruebas de materiales y ambientales.

- Desgasificación (Degassing): Calentar un material, a menudo al vacío, para eliminar los gases atrapados o disueltos de su estructura.

Aplicaciones avanzadas en entornos controlados

Para los materiales que son sensibles al oxígeno o que requieren una pureza extrema, los hornos estándar son insuficientes. Los hornos especializados proporcionan un control atmosférico preciso.

Control de atmósfera para materiales sensibles

Un horno de atmósfera permite al usuario reemplazar el aire dentro de la cámara con un gas específico.

Esto es fundamental para procesos como el soldado fuerte (brazing) o el recocido de metales que de otro modo se oxidarían (se oxidarían) a altas temperaturas. El uso de un gas inerte como el argón o el nitrógeno crea un entorno protector, asegurando que la superficie del material permanezca limpia e inalterada.

Procesamiento al vacío para pureza y rendimiento

Un horno de vacío elimina casi todo el aire y otros gases de la cámara antes de calentar.

Este es el estándar de oro para aplicaciones de alto rendimiento, como el tratamiento de componentes para la industria aeroespacial o en electrónica avanzada. El tratamiento térmico al vacío evita cualquier reacción superficial, produciendo materiales con pureza y características de rendimiento superiores.

Comprensión de las compensaciones clave

Elegir o utilizar un horno implica equilibrar varios factores. Comprender estas compensaciones es crucial para seleccionar la herramienta adecuada para su aplicación específica.

Rango de temperatura frente a uniformidad

Los hornos capaces de alcanzar temperaturas extremadamente altas (superiores a 1500 °C) a veces pueden sacrificar la uniformidad de la temperatura en toda la cámara. Para procesos sensibles, garantizar que cada parte de la muestra experimente la misma temperatura es primordial.

Control de atmósfera frente a coste y complejidad

Un horno simple que funciona en aire ambiente es relativamente sencillo y asequible. La introducción de capacidades de vacío o gas controlado añade un coste, complejidad y requisitos de mantenimiento significativos. Este control avanzado solo es necesario cuando se trabaja con materiales reactivos.

Tamaño de la cámara frente a tiempo de calentamiento

Una cámara de horno más grande puede procesar más muestras o muestras más grandes a la vez, pero también tiene una mayor masa térmica. Esto significa que tardará significativamente más en calentarse hasta la temperatura objetivo y enfriarse, lo que puede afectar el rendimiento del laboratorio.

Tomar la decisión correcta para su objetivo

Su objetivo específico dicta qué proceso de horno es más apropiado.

- Si su enfoque principal es crear piezas de cerámica a partir de polvo: Sus procesos clave son el sinterizado y la calcinación.

- Si su enfoque principal es alterar la resistencia de una pieza metálica: Necesita realizar tratamientos térmicos como recocido, endurecimiento y revenido.

- Si su enfoque principal es determinar el contenido inorgánico de una muestra: El procedimiento correcto es la calcinación de cenizas.

- Si su enfoque principal es tratar una aleación sensible al oxígeno: Debe utilizar un horno de atmósfera o de vacío para evitar la oxidación.

En última instancia, el horno de laboratorio es una herramienta fundamental para la creación y el refinamiento controlado de materiales.

Tabla de resumen:

| Categoría de aplicación | Procesos clave | Usos comunes |

|---|---|---|

| Tratamiento térmico | Recocido, Endurecimiento, Revenido | Fortalecimiento de metales, mejora de la ductilidad |

| Síntesis de materiales | Sinterizado, Calcinación, Tostado | Creación de cerámicas, metalurgia de polvos |

| Preparación de muestras | Calcinación de cenizas, Secado, Desgasificación | Preparación de muestras para análisis, eliminación de humedad/orgánicos |

| Procesamiento avanzado | Control de atmósfera, Tratamiento térmico al vacío | Manejo de aleaciones sensibles al oxígeno, aplicaciones de alta pureza |

¿Listo para transformar las capacidades de su laboratorio? KINTEK se especializa en hornos de laboratorio de alto rendimiento y consumibles diseñados para un procesamiento térmico preciso. Ya sea que necesite un horno estándar para recocido o un sistema avanzado con control de atmósfera para materiales sensibles, nuestros expertos pueden ayudarle a seleccionar el equipo perfecto para cumplir con sus objetivos de investigación y control de calidad.

Póngase en contacto con nuestro equipo hoy mismo para una consulta personalizada y descubra cómo KINTEK puede mejorar sus flujos de trabajo de ciencia de materiales.

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la demanda de diamantes sintéticos? Creciente popularidad de las gemas éticas y asequibles

- ¿Qué es el método de sinterización a alta temperatura? Aumente la resistencia y la durabilidad con un procesamiento térmico avanzado

- ¿Cómo se utiliza un crisol en El Crisol? Desentrañando la poderosa metáfora de Arthur Miller

- ¿Se puede destilar el THC? Desbloquee el poder de los concentrados de cannabis de alta pureza

- ¿Cómo contribuye un agitador de laboratorio a evaluar el impacto de las nanopartículas de óxido de cromo en las bacterias en medios de cultivo líquidos?

- ¿Se puede separar el sólido y el líquido en una solución mediante filtración? No, y aquí está el porqué

- ¿Cómo se preparan las muestras para el análisis SEM? Consiga imágenes claras y precisas en todo momento

- ¿Por qué es necesario controlar la temperatura durante la preparación de especímenes compuestos? Asegure una infusión de resina impecable