En esencia, las películas delgadas se utilizan para impartir nuevas propiedades a la superficie de un material. Estas capas diseñadas, a menudo de solo nanómetros a micrómetros de espesor, pueden hacer que una superficie sea protectora, ópticamente activa, eléctricamente conductora o simplemente decorativa. Sus aplicaciones son vastas, desde los recubrimientos antirreflectantes de sus gafas hasta los complejos circuitos dentro de su teléfono inteligente y los paneles de una granja solar.

El propósito fundamental de una película delgada no es existir por sí misma, sino cambiar fundamentalmente el comportamiento del material base que recubre. Permite a los ingenieros seleccionar un sustrato por sus propiedades estructurales (como el vidrio por su transparencia o el acero por su resistencia) y luego agregar un conjunto completamente diferente de propiedades superficiales (como conductividad o resistencia a la corrosión).

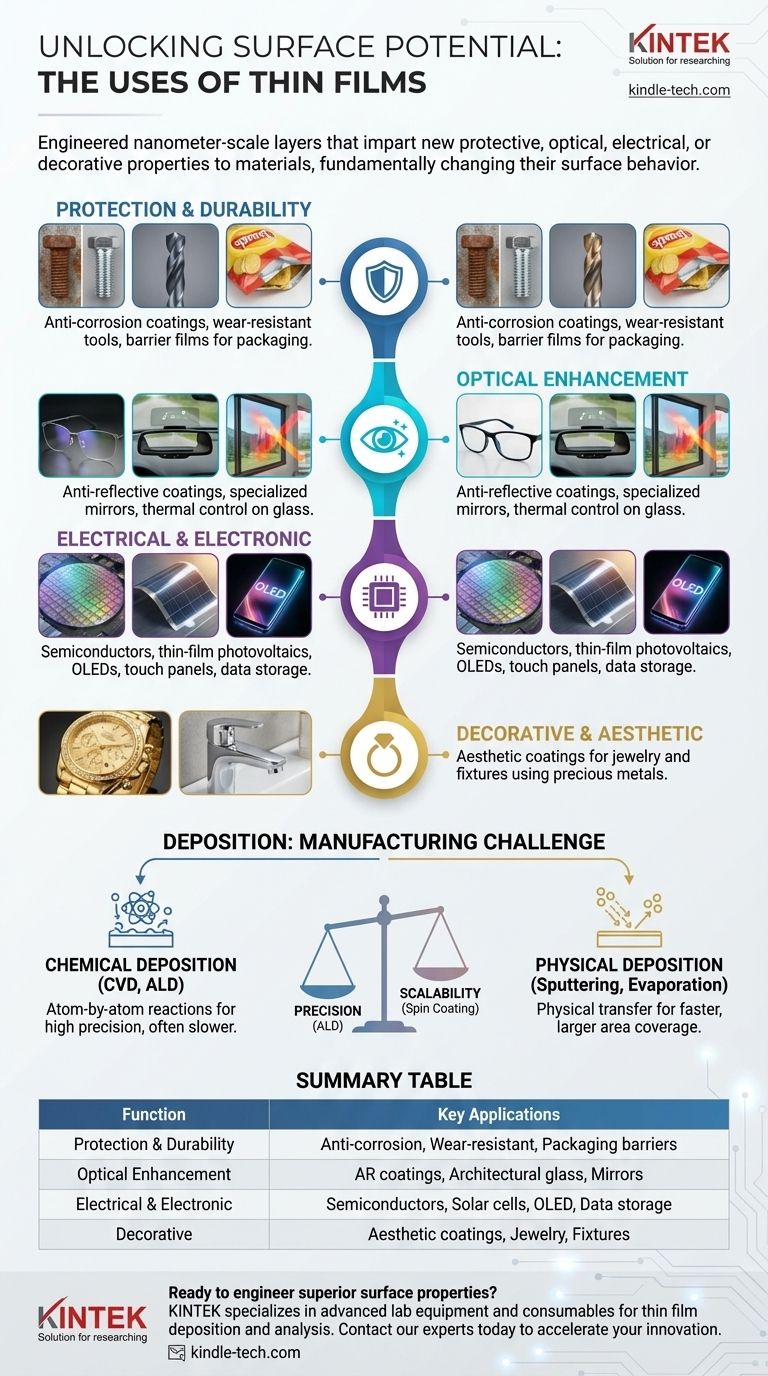

Los roles funcionales de las películas delgadas

La versatilidad de las películas delgadas proviene de su capacidad para desempeñar una función específica controlando con precisión las propiedades del material a escala microscópica. Podemos categorizar sus usos según la función principal que cumplen.

Para protección y durabilidad

Una película delgada puede actuar como una barrera física, aislando el material subyacente (el sustrato) de su entorno.

Este es uno de los usos más comunes y comercialmente importantes. Se puede depositar una película de un material resistente a la corrosión sobre un metal más barato o más fuerte, extendiendo drásticamente la vida útil del componente.

De manera similar, se pueden aplicar materiales extremadamente duros como películas delgadas sobre herramientas de corte, taladros y piezas de máquinas. Esto reduce significativamente el desgaste y la fricción, mejorando el rendimiento y la longevidad.

Incluso el revestimiento metálico dentro de una bolsa de patatas fritas es una película delgada. Actúa como una barrera contra el oxígeno y la humedad, preservando la frescura de los alimentos en su interior.

Para mejora óptica

Las películas delgadas son fundamentales para manipular la luz. Al controlar el espesor y el índice de refracción de una o más capas, podemos dictar cómo la luz se refleja, transmite o absorbe.

Los recubrimientos antirreflectantes en lentes oftálmicas, lentes de cámaras y células solares utilizan interferencia destructiva para minimizar los reflejos y maximizar la transmisión de luz.

Por el contrario, las películas altamente reflectantes se utilizan para crear espejos, desde espejos domésticos simples hasta los reflectores especializados en lámparas y pantallas de visualización frontal (HUD) de automóviles.

En arquitectura, las películas delgadas sobre el vidrio pueden reflejar la radiación infrarroja (calor) mientras permiten el paso de la luz visible. Esto proporciona aislamiento térmico, manteniendo los edificios más frescos en verano y más cálidos en invierno.

Para funcionalidad eléctrica y electrónica

La electrónica moderna sería imposible sin películas delgadas. Toda la industria de semiconductores se basa en depositar y grabar complejas pilas de películas delgadas conductoras, aislantes y semiconductoras para crear circuitos integrados.

Las células fotovoltaicas de película delgada utilizan capas de materiales específicos que convierten la energía lumínica directamente en energía eléctrica. Esta tecnología es clave para los paneles solares flexibles y ligeros.

Dispositivos como los diodos orgánicos emisores de luz (OLED) y los paneles táctiles dependen de películas conductoras transparentes. Estas capas pueden transportar una corriente eléctrica sin obstruir la luz de la pantalla.

Las películas delgadas también se utilizan en el almacenamiento de datos, desde capas magnéticas en los platos de discos duros hasta los materiales utilizados en la memoria informática avanzada.

Para fines decorativos y estéticos

Finalmente, las películas delgadas se pueden utilizar por razones puramente estéticas. Se puede aplicar una capa muy fina de oro u otros metales preciosos a joyas o accesorios de baño, proporcionando una apariencia de alta gama sin el costo y el peso de un objeto sólido.

Comprender el desafío de la fabricación: la deposición

Las propiedades de una película delgada son inseparables de cómo se fabrica. La elección del método de deposición es una decisión de ingeniería crítica que dicta la calidad, el costo y la idoneidad de la película para una aplicación.

Los dos caminos principales

Las técnicas de deposición se dividen ampliamente en dos familias.

Los métodos de deposición química, como la deposición química de vapor (CVD) y la deposición de capa atómica (ALD), utilizan reacciones químicas en la superficie del sustrato para construir la película capa por capa.

Los métodos de deposición física, como la pulverización catódica (sputtering) y la evaporación térmica, utilizan medios físicos (por ejemplo, vaporizar o bombardear un material fuente) para transferir átomos al sustrato.

El compromiso: precisión frente a escalabilidad

Ningún método de deposición es el mejor para todo. Existe una compensación inherente entre la precisión a nivel atómico y la velocidad o el costo de fabricación.

Métodos como la deposición de capa atómica (ALD) ofrecen un control inigualable, lo que permite la creación de películas perfectamente uniformes capa por capa atómica. Esto es esencial para los microchips avanzados, pero puede ser lento y costoso.

En contraste, técnicas como el recubrimiento por centrifugación (spin coating) o el recubrimiento por inmersión (dip coating) son mucho más rápidas y económicas para cubrir grandes áreas, lo que las hace adecuadas para aplicaciones como pantallas flexibles o ciertos recubrimientos ópticos, pero ofrecen un control menos detallado.

Compatibilidad de material y sustrato

La elección del método también depende de los materiales involucrados. Algunos materiales se pueden evaporar fácilmente (físico), mientras que otros se forman mejor a través de reacciones químicas. El sustrato en sí también juega un papel; su tolerancia a la temperatura y su química superficial pueden limitar qué procesos de deposición son viables.

Cómo aplicar esto a su objetivo

La aplicación correcta de la película delgada depende completamente del problema que esté tratando de resolver.

- Si su enfoque principal es la durabilidad y eficiencia industrial: Su conclusión clave es utilizar recubrimientos duros, resistentes al desgaste y anticorrosivos para extender la vida útil de herramientas y maquinaria.

- Si su enfoque principal son los productos electrónicos avanzados: El enfoque está en la deposición precisa y en capas de películas semiconductoras, conductoras y aislantes para construir dispositivos microelectrónicos complejos, pantallas y sensores.

- Si su enfoque principal es la energía y la sostenibilidad: Las aplicaciones clave son las fotovoltaicas de película delgada para la generación de energía solar y los recubrimientos de control térmico en vidrio arquitectónico para la eficiencia energética.

- Si su enfoque principal es la óptica: Su objetivo es utilizar una o más capas de materiales transparentes para controlar la reflexión y la transmisión de lentes, espejos y filtros.

En última instancia, las películas delgadas nos permiten diseñar la superficie de un objeto independientemente de su volumen, desbloqueando un mundo de posibilidades tecnológicas.

Tabla de resumen:

| Función | Aplicaciones clave |

|---|---|

| Protección y durabilidad | Recubrimientos anticorrosivos, recubrimientos resistentes al desgaste para herramientas, películas de barrera para embalajes |

| Mejora óptica | Recubrimientos antirreflectantes para lentes, vidrio arquitectónico para control térmico, espejos |

| Eléctrica y electrónica | Circuitos semiconductores, células solares de película delgada, pantallas OLED, paneles táctiles, almacenamiento de datos |

| Decorativa | Recubrimientos estéticos para joyería y accesorios mediante metales preciosos |

¿Listo para diseñar propiedades superficiales superiores para sus materiales?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para la deposición y el análisis de películas delgadas. Ya sea que su enfoque esté en mejorar la durabilidad de las herramientas industriales, desarrollar electrónica de próxima generación o crear soluciones energéticas eficientes, nuestra experiencia puede ayudarlo a lograr resultados precisos y confiables.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio y acelerar su innovación.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

La gente también pregunta

- ¿Cuál es el significado de la síntesis de grafeno? Una guía de los métodos de arriba hacia abajo frente a los de abajo hacia arriba

- ¿Qué es la deposición de película delgada en semiconductores? La arquitectura a nivel atómico de los chips modernos

- ¿Cuáles son los métodos de síntesis del grafeno? Una guía sobre la producción de arriba hacia abajo (Top-Down) frente a la de abajo hacia arriba (Bottom-Up)

- ¿Cuáles son las fuentes del grafeno? Del grafito a las aplicaciones de alto rendimiento

- ¿Es posible durante la síntesis de CNTs determinar su quiralidad? Domina el desafío del control de pureza de los CNTs

- ¿Qué materiales superan los nanotubos de carbono en resistencia? Descubra el material definitivo para la resistencia y el diseño ligero

- ¿Cuál es el grosor del grafeno CVD? Desde capas de un solo átomo hasta un control preciso de múltiples capas

- ¿Cuál es el efecto del espesor de la película delgada? Propiedades ópticas, eléctricas y mecánicas maestras