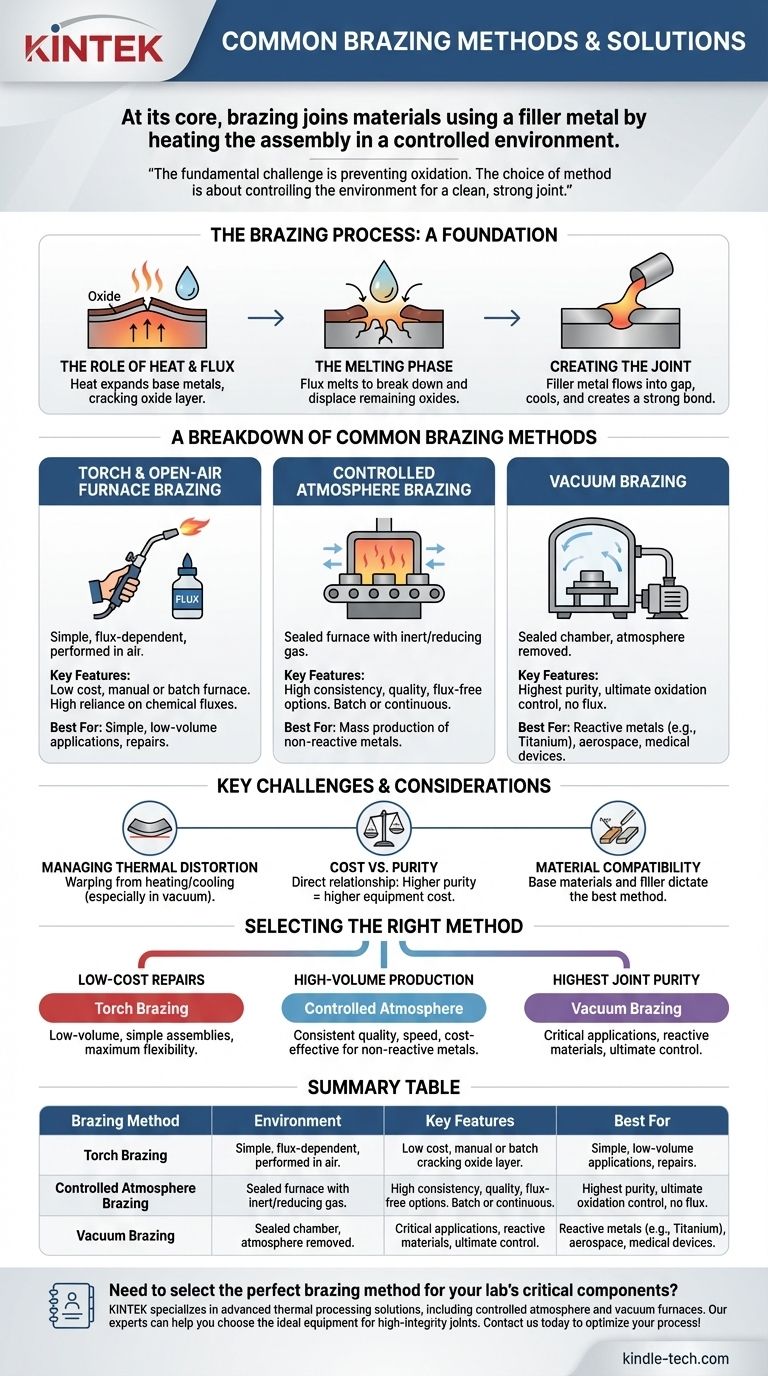

En esencia, la soldadura fuerte une materiales utilizando un metal de aporte calentando el conjunto en un entorno controlado. Los métodos de soldadura fuerte más comunes se diferencian por el tipo de entorno o atmósfera que utilizan para proteger la unión durante este proceso de calentamiento. Estos incluyen principalmente la soldadura fuerte en horno de aire abierto o con soplete, la soldadura fuerte en atmósfera controlada utilizando gases inertes y la soldadura fuerte al vacío, que elimina completamente la atmósfera.

El desafío fundamental en cualquier operación de soldadura fuerte es prevenir la oxidación de los metales base a altas temperaturas. Por lo tanto, la elección de un método de soldadura fuerte es, en última instancia, una decisión sobre cómo controlar mejor el entorno para garantizar una unión limpia, fuerte y fiable.

El Proceso de Soldadura Fuerte: Una Base

Antes de comparar los métodos, es crucial comprender los pasos universales que ocurren cuando se forma una unión soldada fuerte, especialmente con materiales como el aluminio que tienen una capa de óxido resistente.

El Papel del Calor y el Fundente

El proceso comienza calentando el conjunto. A medida que aumenta la temperatura, los metales base se expanden. Esta expansión diferencial puede hacer que la capa protectora de óxido en la superficie se agriete.

La Fase de Fusión

A una temperatura específica, un fundente químico (si se utiliza) se derretirá y fluirá hacia estas grietas. Su trabajo es descomponer químicamente y desplazar los óxidos restantes, preparando una superficie limpia para el metal de aporte.

Creación de la Unión

Finalmente, a medida que la temperatura aumenta aún más, el metal de aporte se derrite. Arrastrado por la acción capilar, fluye hacia el espacio estrecho entre los metales base limpios, se enfría y se solidifica para crear una unión metalúrgica fuerte y permanente.

Un Desglose de los Métodos Comunes de Soldadura Fuerte

El entorno en el que ocurre este proceso de calentamiento define el método de soldadura fuerte. Cada uno ofrece un nivel diferente de control sobre la contaminación, especialmente la oxidación.

Soldadura Fuerte con Soplete y Horno de Aire Abierto

Este es el método más sencillo, a menudo realizado manualmente con un soplete o en un horno por lotes simple abierto al aire. Depende en gran medida de los fundentes químicos para proteger el área de la unión del oxígeno atmosférico.

Este método es más adecuado para aplicaciones sencillas y de bajo volumen donde la máxima pureza de la unión no es la principal preocupación.

Soldadura Fuerte en Atmósfera Controlada

Este método avanzado se lleva a cabo dentro de un horno sellado lleno de un gas específico. Esta atmósfera controlada está diseñada para ser inerte (no reactiva) o activamente reductora, previniendo la oxidación sin depender únicamente del fundente químico.

Los hornos para este método pueden ser de tipo lote, como un horno de retorta para soldadura fuerte con hidrógeno, o de tipo continuo, donde las piezas se mueven a través del horno en una cinta transportadora para una producción de gran volumen. Este enfoque ofrece una excelente consistencia y calidad para la fabricación a gran escala.

Soldadura Fuerte al Vacío

La soldadura fuerte al vacío representa el nivel más alto de control ambiental. Las piezas se calientan dentro de una cámara de pared fría y sellada de la cual se ha eliminado casi todo el aire y otros gases mediante una bomba de vacío.

Al eliminar la atmósfera, este método proporciona la máxima protección contra la oxidación y la contaminación. Es esencial para unir metales reactivos como el titanio o para aplicaciones en aeroespacial, dispositivos médicos y electrónica de alto rendimiento donde la integridad de la unión es absolutamente crítica.

Desafíos y Consideraciones Clave

Aunque es eficaz, la soldadura fuerte es un proceso térmico preciso que conlleva desafíos inherentes. La elección del método suele ser un compromiso entre control, costo y complejidad.

Gestión de la Distorsión Térmica

Calentar y enfriar las piezas puede hacer que se deformen o cambien de forma. Esta es una preocupación importante en la soldadura fuerte al vacío, donde son necesarias medidas como aliviar el estrés de las piezas de antemano o utilizar accesorios rígidos para mantener la precisión dimensional.

Costo frente a Pureza

Existe una relación directa entre el costo del equipo y la pureza de la unión resultante. Una configuración de soplete simple es económica, mientras que un horno de vacío de alta gama representa una inversión de capital significativa.

Compatibilidad del Material y del Metal de Aporte

Los materiales base y el metal de aporte elegido dictan el mejor método de soldadura fuerte. Por ejemplo, unir acero inoxidable o aleaciones avanzadas a menudo requiere el entorno limpio de un horno de vacío, mientras que los componentes de cobre o latón más simples pueden ser adecuados para la soldadura fuerte en atmósfera.

Selección del Método de Soldadura Fuerte Adecuado

Su elección debe estar directamente informada por los requisitos de sus materiales, el volumen de producción y la aplicación final de la pieza.

- Si su enfoque principal son las reparaciones de bajo costo o los ensamblajes sencillos y únicos: La soldadura fuerte con soplete y un fundente apropiado proporciona la máxima flexibilidad y un costo de equipo mínimo.

- Si su enfoque principal es la producción consistente y de gran volumen de metales no reactivos: La soldadura fuerte en atmósfera controlada en un horno continuo ofrece el mejor equilibrio entre calidad, velocidad y costo por pieza.

- Si su enfoque principal es unir materiales reactivos u obtener la máxima pureza de unión para aplicaciones críticas: La soldadura fuerte al vacío es el único método que proporciona el control ambiental necesario.

Comprender estos métodos distintos le permite seleccionar el proceso preciso que garantiza la integridad y el rendimiento de su ensamblaje final.

Tabla Resumen:

| Método de Soldadura Fuerte | Entorno / Atmósfera | Características Clave | Ideal Para |

|---|---|---|---|

| Soplete / Aire Abierto | Aire (Utiliza Fundente Químico) | Bajo costo, simple, manual | Bajo volumen, ensamblajes sencillos, reparaciones |

| Atmósfera Controlada | Gas Inerte/Reductor (Ej. Hidrógeno) | Alta consistencia, sin fundente, alto volumen | Producción en masa de metales no reactivos |

| Vacío | Alto Vacío (Sin Atmósfera) | Máxima pureza, sin fundente, control de oxidación definitivo | Metales reactivos (Ej. titanio), aeroespacial, dispositivos médicos |

¿Necesita seleccionar el método de soldadura fuerte perfecto para los componentes críticos de su laboratorio? El proceso correcto es esencial para la resistencia de la unión, la pureza y la eficiencia de la producción. KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluidos hornos de laboratorio para soldadura fuerte en atmósfera controlada y al vacío. Nuestros expertos pueden ayudarle a elegir el equipo ideal para garantizar uniones fiables y de alta integridad para sus materiales y aplicaciones específicas. ¡Contáctenos hoy para discutir sus requisitos de soldadura fuerte y optimizar su proceso!

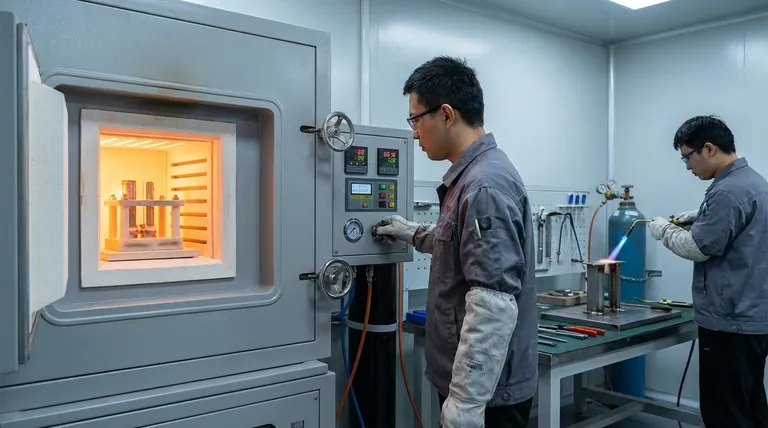

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Qué es el tratamiento térmico en atmósfera inerte? Proteja sus metales de la oxidación y la descarburación

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad

- ¿Cómo se crea una atmósfera inerte? Domine procesos seguros y puros con inertización