En resumen, el sinterizado láser puede crear piezas funcionales altamente complejas y duraderas que a menudo son imposibles de producir con la fabricación tradicional. Este proceso de fabricación aditiva utiliza un láser para fusionar material en polvo, típicamente plásticos como el Nylon, en objetos sólidos, lo que lo hace ideal para todo, desde prototipos avanzados y dispositivos médicos personalizados hasta componentes aeroespaciales de uso final y bienes de consumo.

El verdadero valor del sinterizado selectivo por láser (SLS) no reside solo en lo que puede fabricar, sino en cómo elimina las limitaciones de diseño. Su capacidad para producir piezas intrincadas y autosoportadas lo convierte en la tecnología de referencia para componentes funcionales donde la complejidad y la durabilidad son primordiales.

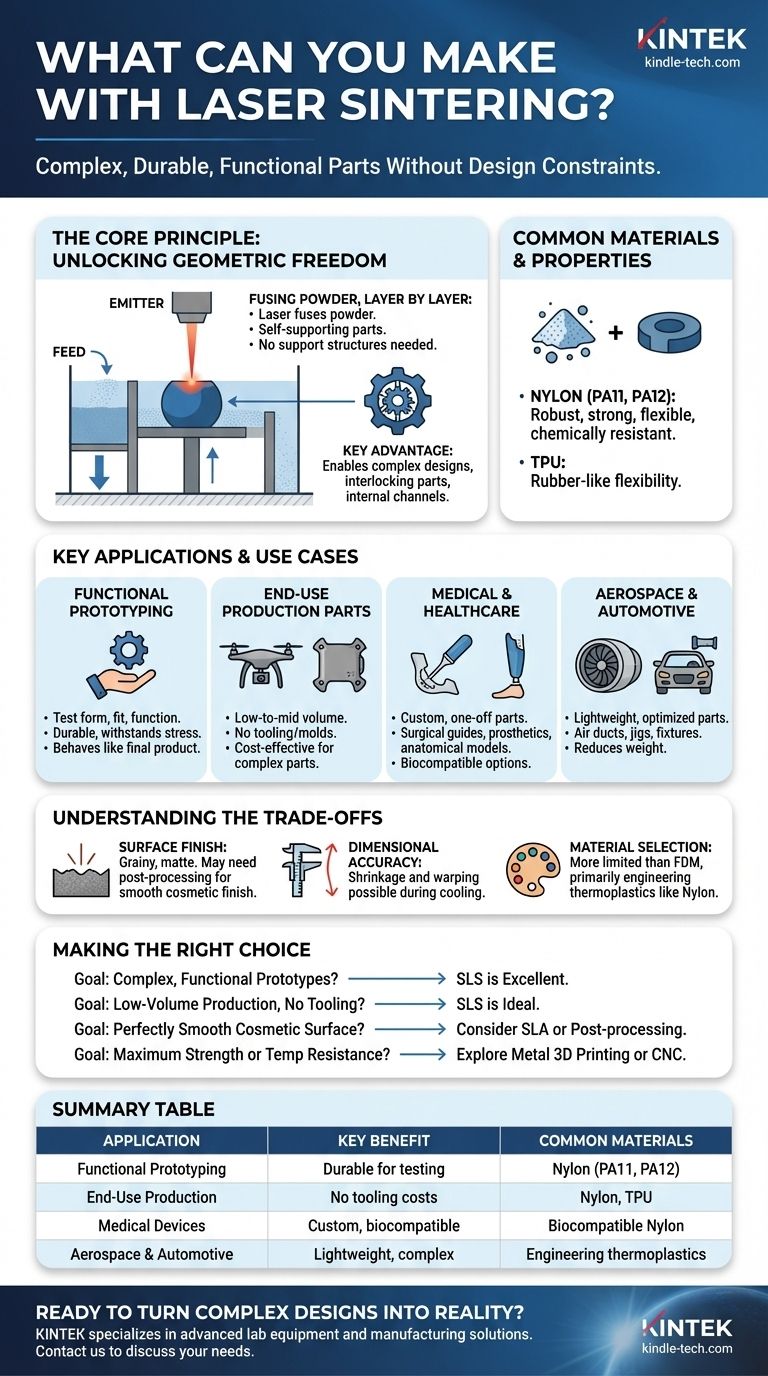

El Principio Fundamental: Liberar la Libertad Geométrica

El Sinterizado Selectivo por Láser (SLS) es fundamentalmente diferente de otros métodos de fabricación. Comprender su proceso central revela por qué es tan excepcionalmente capaz.

Cómo Funciona: Fusionando Polvo, Capa por Capa

El proceso comienza con una fina capa de polvo polimérico extendida sobre una plataforma de construcción. Un potente láser, guiado por un archivo CAD 3D, funde y fusiona selectivamente las partículas de polvo en una sección transversal específica. Luego, la plataforma baja, se aplica una nueva capa de polvo y el proceso se repite hasta que se forma el objeto completo.

La Ventaja Clave: Piezas Autosoportadas

La ventaja más significativa del SLS es que el polvo sin fusionar que rodea el objeto actúa como una estructura de soporte natural durante la construcción. Esto elimina la necesidad de los soportes dedicados y separables requeridos por otros métodos de impresión 3D como FDM o SLA.

Esta naturaleza autosoportada permite la creación de diseños increíblemente complejos, como piezas entrelazadas, canales internos y piezas anidadas unas dentro de otras, todo impreso en una sola sesión.

Materiales Comunes y Sus Propiedades

El material más común para SLS es el Nylon (PA11, PA12), un termoplástico de ingeniería robusto. Las piezas hechas de Nylon son fuertes, tienen buena resistencia química y ofrecen un grado de flexibilidad, lo que las hace adecuadas para aplicaciones del mundo real. Otros materiales incluyen TPU para una flexibilidad similar al caucho y compuestos especializados.

Aplicaciones Clave y Casos de Uso

Debido a sus beneficios únicos, el SLS no es solo una herramienta de prototipado; es una tecnología de producción viable para una amplia gama de industrias.

Prototipado Funcional

El SLS es perfecto para crear prototipos que necesitan ser probados en cuanto a forma, ajuste y función. A diferencia de los modelos visuales frágiles, las piezas SLS son lo suficientemente duraderas como para soportar el estrés mecánico, lo que permite a los ingenieros validar diseños con piezas que se comportan como el producto final.

Piezas de Producción de Uso Final

Para tiradas de fabricación de bajo a medio volumen, el SLS suele ser más rentable que el moldeo por inyección porque no requiere utillaje ni moldes caros. Esto lo hace ideal para carcasas personalizadas, cuerpos de drones, componentes de máquinas especializados y otras piezas finales complejas.

Medicina y Salud

La capacidad de crear piezas personalizadas y únicas hace que el SLS sea invaluable en medicina. Las aplicaciones incluyen guías quirúrgicas específicas para pacientes, prótesis duraderas y modelos anatómicos detallados para la planificación preoperatoria. Hay grados biocompatibles de Nylon disponibles para estos fines.

Aeroespacial y Automotriz

En estas industrias, el peso y la complejidad son críticos. El SLS se utiliza para producir piezas ligeras y optimizadas como conductos de aire, componentes interiores, plantillas y accesorios que serían difíciles o más pesados si se fabricaran con métodos tradicionales.

Comprendiendo las Ventajas y Desventajas

Ninguna tecnología es perfecta. Para usar el SLS de manera efectiva, debe comprender sus limitaciones.

Características del Acabado Superficial

Las piezas SLS tienen naturalmente un acabado superficial granulado y mate debido a la naturaleza del polvo fusionado. Si bien esto es aceptable para muchas piezas funcionales, las aplicaciones que requieren una superficie lisa y cosmética necesitarán pasos de post-procesamiento como el volteo con medios, el alisado por vapor o la pintura.

Precisión Dimensional y Enfriamiento

Aunque generalmente precisas, las piezas SLS pueden experimentar cierta contracción y deformación a medida que se enfrían. Esto debe tenerse en cuenta durante la fase de diseño. Para componentes de muy alta precisión, el mecanizado CNC puede seguir siendo una mejor opción.

Selección de Materiales

La gama de materiales disponibles para SLS es más limitada en comparación con otros procesos como la Modelado por Deposición Fundida (FDM). El enfoque principal está en termoplásticos de grado de ingeniería como el Nylon.

Tomar la Decisión Correcta para su Objetivo

Utilice estas pautas para determinar si el SLS es la tecnología correcta para su necesidad específica.

- Si su enfoque principal son prototipos complejos y funcionales: El SLS es una excelente opción para crear piezas duraderas que puedan soportar pruebas en el mundo real.

- Si su enfoque principal es la producción de bajo volumen sin costes de utillaje: El SLS es ideal para fabricar piezas de uso final geométricamente complejas de manera eficiente.

- Si su enfoque principal es una superficie cosmética perfectamente lisa directamente de la máquina: Debería considerar una tecnología como SLA (estereolitografía) o un post-procesamiento significativo para las piezas SLS.

- Si su enfoque principal es la máxima resistencia o la resistencia a temperaturas extremas: Es posible que deba explorar la impresión 3D de metal (DMLS/SLM) o el mecanizado CNC tradicional.

En última instancia, el sinterizado láser le permite construir lo inconstruible, transformando diseños digitales complejos en realidades robustas y funcionales.

Tabla Resumen:

| Aplicación | Beneficio Clave | Materiales Comunes |

|---|---|---|

| Prototipado Funcional | Piezas duraderas para pruebas de forma, ajuste y función | Nylon (PA11, PA12) |

| Producción de Uso Final | Sin costes de utillaje para fabricación de bajo volumen | Nylon, TPU |

| Dispositivos Médicos | Guías quirúrgicas y prótesis personalizadas | Nylon biocompatible |

| Aeroespacial y Automotriz | Componentes ligeros y complejos | Termoplásticos de ingeniería |

¿Listo para convertir sus diseños complejos en realidades duraderas y funcionales? KINTEK se especializa en equipos de laboratorio avanzados y soluciones de fabricación, incluyendo tecnologías de sinterizado láser. Nuestra experiencia le ayuda a crear desde prototipos robustos hasta piezas de producción de uso final con precisión y eficiencia. Contáctenos hoy para discutir cómo podemos apoyar sus necesidades de laboratorio o fabricación y dar vida a sus proyectos más desafiantes.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

La gente también pregunta

- ¿Qué es el método de deposición química de vapor de carbono? Construya materiales avanzados desde los átomos

- ¿Cuáles son las aplicaciones del proceso de pulverización catódica? Deposición de películas delgadas de precisión para industrias de alta tecnología

- ¿Cuáles son los diferentes tipos de deposición de película delgada? Una guía de PVD frente a CVD para su laboratorio

- ¿Qué hardware se utiliza en el proceso de modificación de nanotubos de carbono (CNT)? Herramientas esenciales para la innovación de ánodos de Li-ion

- ¿Por qué el equipo de deposición química de vapor (CVD) es especialmente adecuado para construir estructuras jerárquicas superhidrofóbicas?

- ¿Por qué es necesario un portamuestras giratorio de alta precisión para los recubrimientos de Al-Zr? Garantiza la uniformidad y la precisión

- ¿Cuáles son las aplicaciones de las películas delgadas en la industria? Desbloquee la ingeniería avanzada de superficies para sus productos

- ¿Qué es el bioaceite del proceso de pirólisis? Una materia prima renovable para combustible y productos químicos