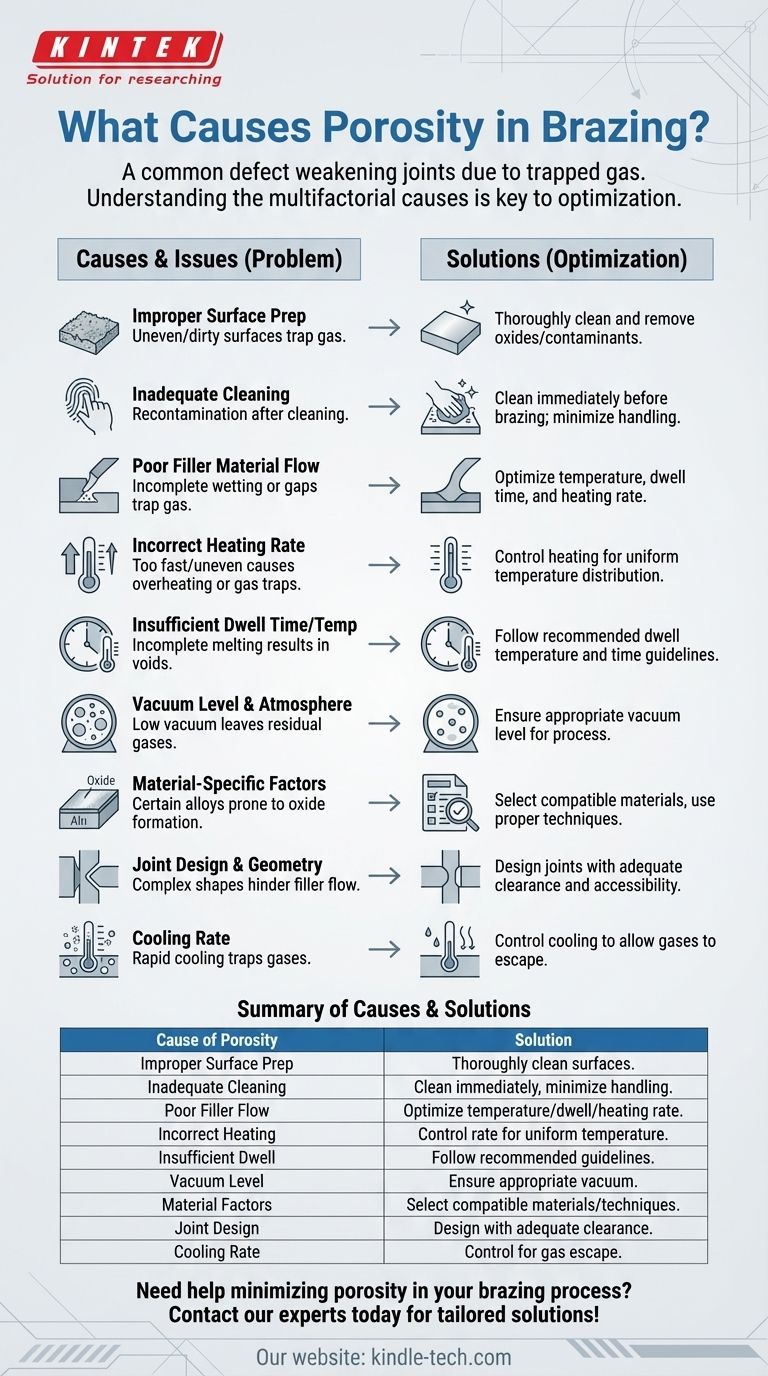

La porosidad en la soldadura fuerte es un defecto común que puede debilitar significativamente la unión y comprometer su integridad. Ocurre cuando el gas o el aire quedan atrapados dentro de la unión soldada, formando huecos o burbujas. Las causas de la porosidad son multifacéticas y pueden atribuirse a factores como la preparación inadecuada de la superficie, una limpieza deficiente, un flujo deficiente del material de aporte, tasas de calentamiento incorrectas y un tiempo o temperatura de permanencia insuficientes. Comprender estas causas es esencial para optimizar el proceso de soldadura fuerte y garantizar uniones duraderas y de alta calidad.

Puntos clave explicados:

-

Preparación inadecuada de la superficie:

- La preparación de la superficie es fundamental para lograr uniones fuertes. Si las superficies a unir no son planas, lisas o están libres de contaminantes, la acción capilar y el flujo del material de aporte pueden verse obstaculizados. Esto puede provocar una humectación incompleta y la formación de huecos.

- Las películas de óxido, el aceite, la grasa u otros residuos en la superficie pueden impedir una unión adecuada, atrapando gases y causando porosidad.

- Solución: Asegure una limpieza y preparación exhaustivas de la superficie, incluida la eliminación de capas de óxido y contaminantes, antes de soldar.

-

Limpieza inadecuada:

- La eficacia de la limpieza depende del material, las condiciones atmosféricas y la manipulación. Si el material no se limpia correctamente o se expone a contaminantes después de la limpieza, puede producirse porosidad.

- Solución: Limpie los materiales inmediatamente antes de soldar y minimice la manipulación para evitar la recontaminación.

-

Flujo deficiente del material de aporte:

- El material de aporte debe fluir de manera uniforme y completa hacia la unión para formar un enlace fuerte. Si el material de aporte no humedece las superficies correctamente o si hay huecos en la unión, el gas puede quedar atrapado, lo que lleva a la porosidad.

- Solución: Optimice los parámetros de soldadura fuerte, como la temperatura, el tiempo de permanencia y la tasa de calentamiento, para asegurar un flujo adecuado del material de aporte.

-

Tasa de calentamiento incorrecta:

- Calentar demasiado rápido o de manera desigual puede causar sobrecalentamiento localizado o calentamiento insuficiente, lo que lleva a una fusión incompleta del material de aporte o a gases atrapados.

- Solución: Controle la tasa de calentamiento para asegurar una distribución uniforme de la temperatura y una fusión adecuada del material de aporte.

-

Tiempo o temperatura de permanencia insuficientes:

- La temperatura y el tiempo de permanencia son críticos para lograr una soldadura fuerte completa. Si la temperatura es demasiado baja o el tiempo de permanencia es demasiado corto, el material de aporte puede no fundirse o fluir completamente, lo que resulta en huecos.

- Solución: Siga las pautas recomendadas de temperatura y tiempo de permanencia para los materiales específicos y la aleación de aporte que se estén utilizando.

-

Nivel de vacío y atmósfera:

- En la soldadura fuerte al vacío, el nivel de vacío debe ser suficiente para eliminar los gases del área de la unión. Si el nivel de vacío es demasiado bajo, los gases residuales pueden causar porosidad.

- Solución: Asegure que el nivel de vacío sea apropiado para los materiales y el proceso de soldadura fuerte que se estén utilizando.

-

Factores específicos del material:

- El tipo de metal base y la aleación de aporte pueden influir en la porosidad. Por ejemplo, las aleaciones de aluminio son propensas a la formación de óxidos, que pueden atrapar gases si no se eliminan correctamente.

- Solución: Seleccione materiales compatibles y utilice técnicas de limpieza y soldadura fuerte apropiadas para la aleación específica.

-

Diseño y geometría de la unión:

- La forma y el tamaño de las piezas que se unen pueden afectar el flujo del material de aporte y el atrapamiento de gases. Las geometrías complejas o los espacios estrechos pueden aumentar el riesgo de porosidad.

- Solución: Diseñe uniones con la holgura y accesibilidad adecuadas para el flujo del material de aporte.

-

Tasa de enfriamiento:

- El enfriamiento rápido puede atrapar gases dentro de la unión, mientras que el enfriamiento lento permite que los gases escapen. Las tasas de enfriamiento inadecuadas pueden contribuir a la porosidad.

- Solución: Controle la tasa de enfriamiento para permitir que los gases escapen sin comprometer la resistencia de la unión.

Al abordar estos factores y optimizar el proceso de soldadura fuerte, se puede minimizar la porosidad, lo que resulta en uniones más fuertes y confiables.

Tabla resumen:

| Causa de la porosidad | Solución |

|---|---|

| Preparación inadecuada de la superficie | Limpie y prepare a fondo las superficies, eliminando óxidos y contaminantes. |

| Limpieza inadecuada | Limpie los materiales inmediatamente antes de soldar y minimice la manipulación. |

| Flujo deficiente del material de aporte | Optimice los parámetros de soldadura fuerte (temperatura, tiempo de permanencia, tasa de calentamiento). |

| Tasa de calentamiento incorrecta | Controle la tasa de calentamiento para una distribución uniforme de la temperatura. |

| Tiempo/temperatura de permanencia insuficientes | Siga las pautas recomendadas de temperatura y tiempo de permanencia. |

| Nivel de vacío y atmósfera | Asegure un nivel de vacío apropiado para los materiales y el proceso. |

| Factores específicos del material | Seleccione materiales compatibles y utilice técnicas adecuadas de limpieza/soldadura fuerte. |

| Diseño y geometría de la unión | Diseñe uniones con holgura y accesibilidad adecuadas para el flujo del material de aporte. |

| Tasa de enfriamiento | Controle la tasa de enfriamiento para permitir que los gases escapen sin debilitar la unión. |

¿Necesita ayuda para minimizar la porosidad en su proceso de soldadura fuerte? Contacte a nuestros expertos hoy para soluciones personalizadas.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales