Para prevenir la corrosión, los recubrimientos de alto rendimiento como el nitruro de circonio (ZrN), aplicados mediante deposición física de vapor (PVD), son una excelente opción. Este método crea una barrera extremadamente densa y duradera en la superficie de un material. Como referencia, se ha demostrado que el PVD ZrN soporta más de 1200 horas de pruebas agresivas de niebla salina, superando con creces muchos requisitos de la industria para la resistencia a la corrosión.

La prevención de la corrosión más eficaz no es solo un material, sino una estrategia. El objetivo es crear una barrera completa y no porosa que separe físicamente el metal subyacente de su entorno corrosivo, y el PVD es un método muy avanzado para lograrlo.

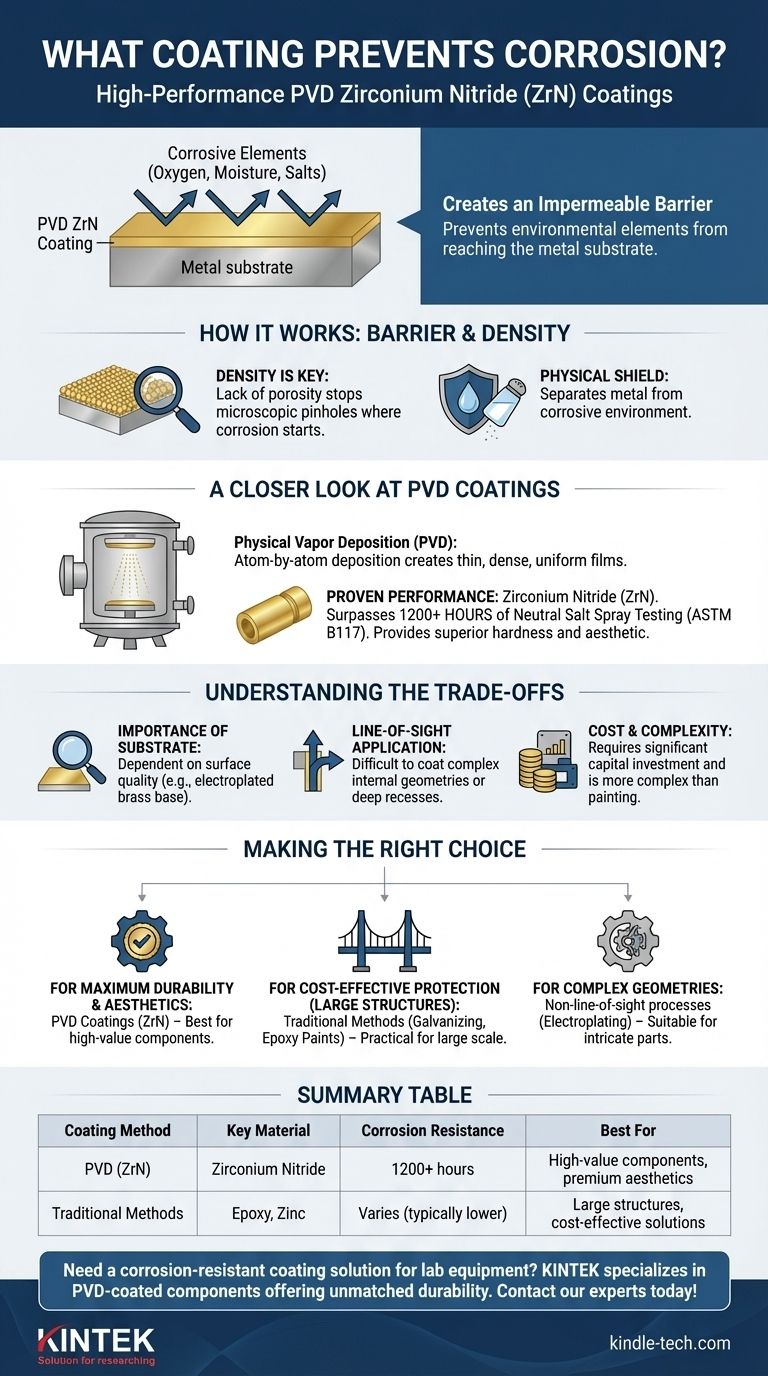

Cómo los recubrimientos detienen fundamentalmente la corrosión

La corrosión es un proceso electroquímico donde un metal refinado intenta volver a un estado químico más estable, como un mineral. La función de un recubrimiento es interrumpir este proceso.

Creación de una barrera impermeable

La función principal de un recubrimiento resistente a la corrosión es actuar como un escudo físico. Bloquea los elementos ambientales como el oxígeno, la humedad y las sales para que nunca entren en contacto con el sustrato metálico.

El papel crítico de la densidad

La eficacia de esta barrera depende completamente de la densidad del recubrimiento y de su falta de porosidad. Incluso los orificios microscópicos pueden convertirse en puntos de inicio de la corrosión, que luego puede extenderse por debajo del recubrimiento, provocando su falla.

Una mirada más cercana a los recubrimientos PVD

La deposición física de vapor (PVD) es una familia de procesos utilizados para producir películas delgadas de alto rendimiento, que ofrecen una resistencia superior a la corrosión en comparación con muchos métodos tradicionales.

¿Qué es la deposición física de vapor (PVD)?

PVD es un método de deposición al vacío donde un material sólido se vaporiza en una cámara de vacío y se deposita sobre un objeto objetivo. Este proceso de deposición átomo por átomo crea una película excepcionalmente delgada, pero densa y fuertemente unida.

Rendimiento comprobado: nitruro de circonio (ZrN)

El nitruro de circonio (ZrN) es un tipo específico de recubrimiento PVD conocido por su apariencia similar al oro, su dureza y su excelente resistencia a la corrosión. En sustratos como el latón galvanizado, se ha demostrado que supera las 1200 horas de pruebas de niebla salina neutra (ASTM B117), una medida estándar de la industria para el rendimiento de la corrosión.

Por qué el PVD es tan eficaz

El proceso PVD da como resultado una estructura de película que es altamente uniforme y prácticamente libre de la porosidad que se encuentra en muchos otros tipos de recubrimientos. Esta densidad es la razón clave por la que proporciona una barrera tan robusta contra los agentes corrosivos.

Comprendiendo las compensaciones

Aunque es muy eficaz, el PVD no es una solución universal. Comprender sus limitaciones es crucial para tomar una decisión informada.

La importancia del sustrato

El rendimiento de cualquier recubrimiento PVD depende en gran medida de la calidad de la superficie sobre la que se aplica. La referencia a "latón galvanizado" es clave; el galvanizado subyacente proporciona una capa base lisa, compatible y resistente a la corrosión que mejora el rendimiento de la película PVD final. Una preparación inadecuada de la superficie hará que cualquier recubrimiento avanzado falle.

Aplicación en línea de visión

El PVD es un proceso de "línea de visión". El material vaporizado viaja en línea recta hacia el sustrato, lo que dificulta el recubrimiento uniforme de geometrías internas complejas o áreas profundamente empotradas.

Costo y complejidad del proceso

El PVD requiere una inversión de capital significativa en cámaras de vacío y equipos relacionados. Es un proceso más complejo y, a menudo, más costoso por adelantado en comparación con métodos más simples como la pintura industrial, el recubrimiento en polvo o la galvanización.

Tomando la decisión correcta para su aplicación

La selección de la estrategia anticorrosión correcta depende completamente de los requisitos, el entorno y el presupuesto de su producto.

- Si su enfoque principal es la máxima durabilidad y una estética premium: los recubrimientos PVD como el ZrN son una opción líder en la industria, especialmente para componentes de alto valor que deben resistir el desgaste y el ataque ambiental.

- Si su enfoque principal es la protección rentable para estructuras grandes y simples: los métodos tradicionales como la galvanización en caliente o las pinturas epoxi especializadas pueden ser una solución más práctica y económica.

- Si su enfoque principal es el recubrimiento de piezas con geometrías internas complejas: los procesos que no son de línea de visión, como la galvanoplastia o los recubrimientos de conversión química, podrían ser más adecuados.

Elegir el recubrimiento adecuado consiste en hacer coincidir las fortalezas de la tecnología con su objetivo operativo específico.

Tabla resumen:

| Método de recubrimiento | Material clave | Resistencia a la corrosión (prueba de niebla salina) | Mejor para |

|---|---|---|---|

| PVD (Deposición física de vapor) | Nitruro de circonio (ZrN) | Más de 1200 horas | Componentes de alto valor, estética premium |

| Métodos tradicionales (p. ej., pintura, galvanización) | Epoxi, Zinc | Varía (típicamente inferior al PVD) | Grandes estructuras, soluciones rentables |

¿Necesita una solución de recubrimiento resistente a la corrosión adaptada a su equipo de laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos componentes con recubrimiento PVD que ofrecen una durabilidad y protección inigualables. Nuestra experiencia garantiza que sus herramientas de laboratorio soporten entornos hostiles, mejorando la longevidad y la fiabilidad. Contacte hoy mismo a nuestros expertos para analizar cómo podemos salvaguardar sus inversiones con tecnologías de recubrimiento avanzadas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

- Fabricante de piezas personalizadas de PTFE Teflon, rejilla de limpieza resistente a la corrosión, cesta de flores

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles