Para crear un diamante artificial, debe utilizar uno de dos métodos principales, cada uno de los cuales implica condiciones drásticamente diferentes. El primero, Alta Presión/Alta Temperatura (HPHT), replica la fuerza bruta del manto terrestre. El segundo, Deposición Química de Vapor (CVD), "cultiva" un diamante átomo por átomo a partir de un gas sobrecalentado. Ambos métodos producen un producto final que es química, física y ópticamente idéntico a un diamante extraído.

El desafío principal en la creación de un diamante es forzar a los átomos de carbono a una red cristalina altamente estable y rígida. Esto se puede lograr con una inmensa fuerza física (HPHT) o mediante la ingeniería meticulosa del entorno atómico (CVD).

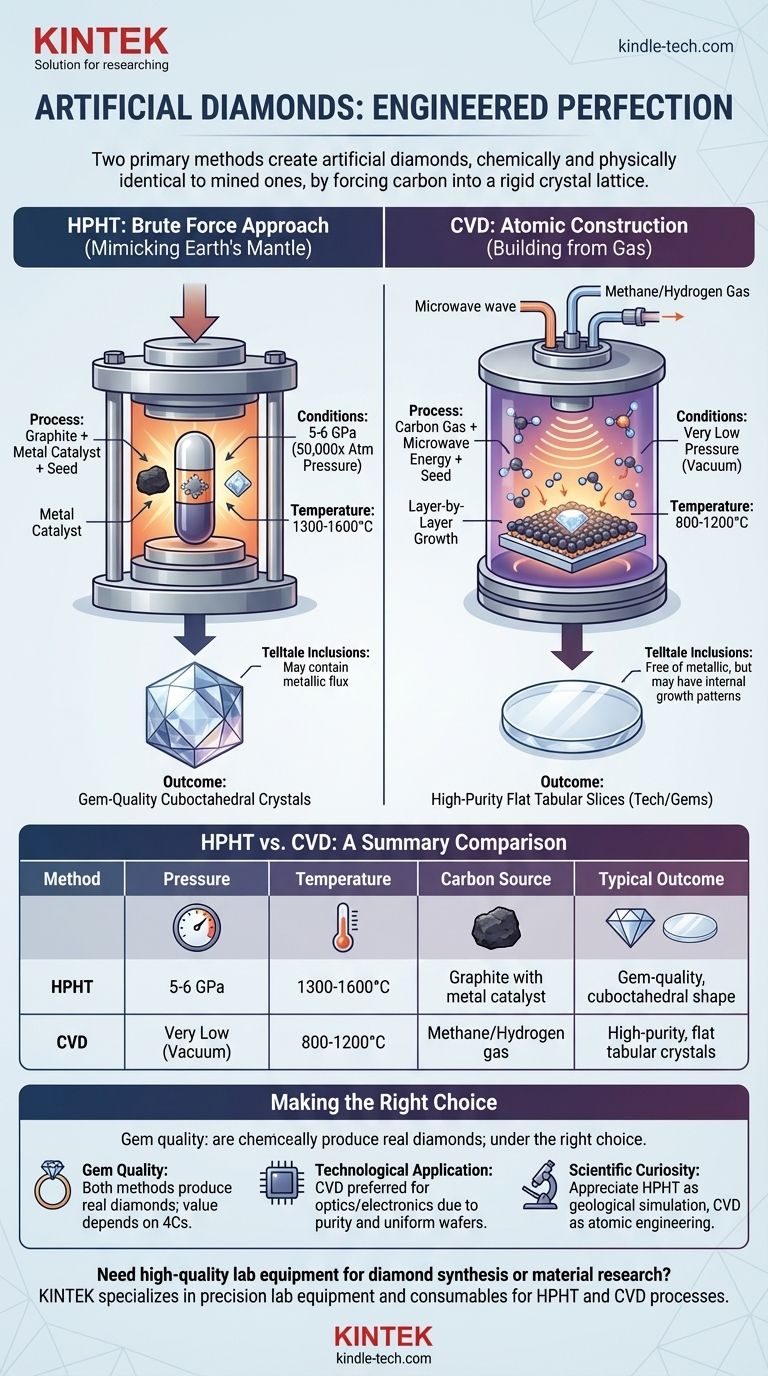

El enfoque de fuerza bruta: Alta Presión/Alta Temperatura (HPHT)

El método HPHT es la técnica original para crear diamantes y reproduce directamente las condiciones en las profundidades de la Tierra donde se forman los diamantes naturales.

Replicando el manto terrestre

El objetivo del HPHT es crear un entorno donde la forma más estable del carbono sea el diamante, no el grafito (la forma que se encuentra en los lápices). Esto requiere simular las condiciones del manto superior de la Tierra.

Los ingredientes clave

Un proceso comienza con una fuente de carbono puro, como el grafito. Este carbono se coloca en una cápsula con un catalizador metálico (como hierro, níquel o cobalto) y un pequeño cristal "semilla" de diamante.

Las condiciones requeridas

La cápsula se somete a una presión inmensa de 5 a 6 gigapascales (GPa), que es más de 50.000 veces la presión atmosférica a nivel del mar. Simultáneamente, se calienta a temperaturas entre 1300 y 1600 °C (2372 y 2912 °F).

El resultado: Cristales de calidad gema

Bajo este calor y presión extremos, el catalizador metálico disuelve la fuente de carbono. Los átomos de carbono luego migran a través del metal fundido y se precipitan sobre la semilla de diamante más fría, cristalizando en un nuevo diamante más grande. El proceso puede durar desde varios días hasta semanas.

El enfoque de construcción atómica: Deposición Química de Vapor (CVD)

CVD es una técnica más nueva que construye un diamante desde cero, más parecida a la impresión 3D a escala atómica. No depende de la alta presión.

Construyendo desde el átomo

En lugar de forzar una fuente de carbono sólida a convertirse en diamante, el CVD comienza con un gas que contiene carbono. El método deposita átomos de carbono uno por uno sobre un sustrato para hacer crecer un cristal de diamante en capas.

Los ingredientes clave

Este proceso comienza con una fina lámina de cristal semilla de diamante colocada dentro de una cámara de vacío. Luego, la cámara se llena con un gas rico en carbono, típicamente metano, junto con otros gases como el hidrógeno.

Las condiciones requeridas

La cámara se calienta a altas temperaturas de 800–1200 °C (1472–2192 °F), pero a muy baja presión, esencialmente un vacío. Se introduce energía, generalmente de microondas, en la cámara para romper las moléculas de gas, liberando los átomos de carbono.

El resultado: Láminas de alta pureza

Estos átomos de carbono liberados se asientan en la placa de semilla de diamante, haciendo crecer el cristal capa por capa. El resultado es a menudo un cristal de diamante plano y tabular de muy alta pureza. Este proceso está altamente controlado y puede producir diamantes grandes adecuados tanto para gemas como para tecnología avanzada.

Comprendiendo las ventajas y desventajas y las diferencias

Si bien ambos métodos producen diamantes reales, las condiciones bajo las cuales se fabrican dejan pistas sutiles que un gemólogo puede identificar.

HPHT vs. CVD: Una cuestión de crecimiento

Los diamantes HPHT crecen en forma cuboctaédrica, reflejando sus contrapartes naturales. En contraste, los diamantes CVD crecen en capas planas, lo que resulta en una estructura cristalina tabular antes del corte.

Inclusiones reveladoras

El proceso de creación puede dejar marcas de identificación microscópicas. Los diamantes HPHT pueden contener pequeñas inclusiones del fundente metálico utilizado durante su crecimiento. Los diamantes CVD, por otro lado, están libres de inclusiones metálicas, pero pueden exhibir patrones de crecimiento internos únicos o puntos de carbono oscuros.

Color y tratamiento

Inicialmente, los diamantes HPHT a menudo eran amarillentos o parduscos debido al nitrógeno en el entorno de crecimiento, mientras que los diamantes CVD podían tener un tono pardusco debido a otros factores. Sin embargo, los procesos de tratamiento posterior al crecimiento (a menudo con calor o irradiación) pueden eliminar permanentemente esta coloración, haciendo que las gemas finales sean incoloras.

Tomando la decisión correcta para su objetivo

Comprender las condiciones de creación le ayuda a apreciar el producto final, ya sea para joyería, ciencia o industria.

- Si su enfoque principal es la calidad de la gema: Sepa que ambos métodos producen diamantes reales. La calidad y el valor finales están determinados por las 4 C (corte, color, claridad y quilate), no por el método de crecimiento.

- Si su enfoque principal es la aplicación tecnológica: El CVD a menudo se prefiere para óptica y electrónica, ya que permite la creación de obleas de diamante grandes, uniformes y de alta pureza con propiedades específicas.

- Si su enfoque principal es la curiosidad científica: Aprecie el HPHT como un triunfo de la simulación geológica y el CVD como una obra maestra de la ingeniería a escala atómica.

En última instancia, ambos métodos demuestran que las condiciones extremas de la naturaleza pueden replicarse y incluso refinarse con el ingenio humano.

Tabla resumen:

| Método | Presión | Temperatura | Fuente de Carbono | Resultado Típico |

|---|---|---|---|---|

| HPHT | 5-6 GPa (50.000x atmosférica) | 1300–1600 °C | Grafito con catalizador metálico | Cristales de calidad gema, forma cuboctaédrica |

| CVD | Muy baja (vacío) | 800–1200 °C | Gas metano/hidrógeno | Cristales tabulares planos de alta pureza para tecnología/gemas |

¿Necesita equipos de laboratorio de alta calidad para la síntesis de diamantes o la investigación de materiales? KINTEK se especializa en equipos y consumibles de laboratorio de precisión para procesos avanzados como HPHT y CVD. Ya sea que esté cultivando diamantes para aplicaciones gemológicas, científicas o industriales, nuestras soluciones garantizan un rendimiento confiable y estándares exigentes. Contáctenos hoy para analizar cómo podemos satisfacer las necesidades únicas de su laboratorio.

Guía Visual

Productos relacionados

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

La gente también pregunta

- ¿Por qué se utilizan los equipos de deposición química de vapor (CVD) en la fabricación de películas de nanotubos de carbono de alta velocidad?

- ¿Por qué se utilizan los imanes en la pulverización catódica? Aumente las tasas de deposición y proteja los sustratos sensibles

- ¿Qué es la Deposición Química de Vapor Organometálico (MOCVD)? Explicación del Crecimiento Avanzado de Semiconductores

- ¿Qué es el método de producción de películas delgadas? Una guía de técnicas de deposición

- ¿Cuáles son los usos del bio-aceite de pirólisis? Descubra su potencial como combustible, productos químicos y más

- ¿Cuáles son las etapas de deposición y los patrones de crecimiento en ALCVD? Domina la morfología de películas delgadas de precisión

- ¿Cuál es la diferencia entre PECVD y HDPCVD? Elija el proceso CVD adecuado para su aplicación

- ¿Qué es un blanco de pulverización catódica en película delgada? La fuente principal para recubrimientos de alta calidad