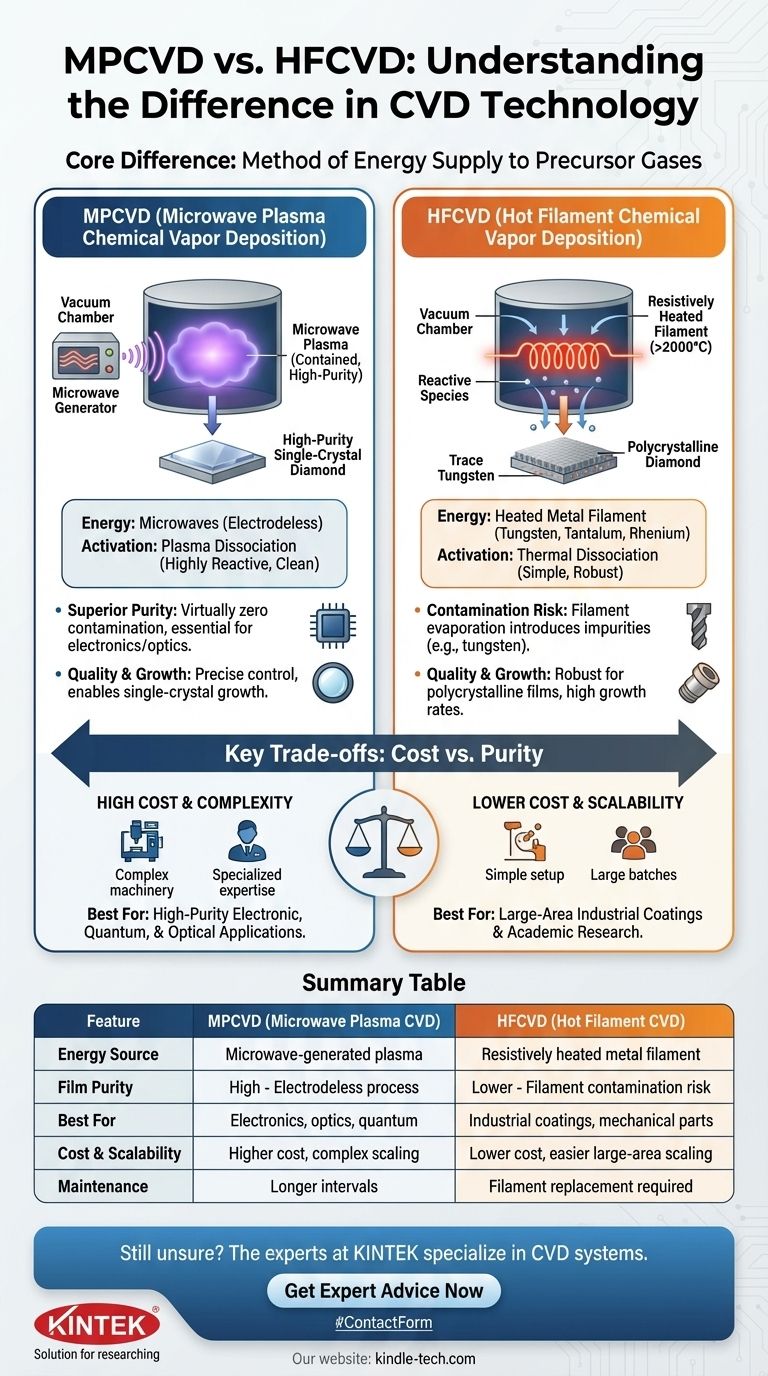

En esencia, la diferencia entre MPCVD (Deposición Química de Vapor por Plasma de Microondas) y HFCVD (Deposición Química de Vapor por Filamento Caliente) es el método utilizado para suministrar energía a los gases precursores. MPCVD utiliza microondas para generar un plasma contenido y de alta pureza, mientras que HFCVD utiliza un alambre metálico calentado resistivamente (un filamento) para descomponer térmicamente los gases. Esta distinción fundamental en las fuentes de energía dicta la pureza, el coste y la escalabilidad de cada proceso.

La decisión central entre MPCVD y HFCVD es una compensación entre la pureza de la película y el coste operativo. MPCVD proporciona una pureza superior esencial para la electrónica y la óptica, mientras que HFCVD ofrece una solución más sencilla, más escalable y rentable para recubrimientos industriales donde una contaminación menor es aceptable.

La Diferencia Fundamental: Activación del Gas

Ambos métodos se engloban bajo el paraguas de la Deposición Química de Vapor (CVD), un proceso en el que los gases reaccionan para formar una película sólida sobre un sustrato. La clave es cómo se "activan" esos gases a un estado reactivo.

MPCVD: El Poder del Plasma de Microondas

En la CVD por Plasma de Microondas, las microondas (típicamente a 2,45 GHz) se canalizan hacia una cámara de vacío. Esta energía enciende los gases precursores (como el metano y el hidrógeno para el crecimiento de diamantes) en un plasma, un estado ionizado de la materia.

Este plasma es un entorno altamente energético y reactivo. Los electrones y iones energéticos disocian eficientemente las moléculas de gas, creando las especies químicas necesarias para el crecimiento de la película sobre el sustrato. El proceso es sin electrodos, lo que significa que la energía se acopla al gas de forma remota, lo cual es fundamental para la pureza.

HFCVD: La Simplicidad de la Activación Térmica

En la CVD por Filamento Caliente, se coloca un alambre metálico refractario —a menudo hecho de tungsteno, tantalio o renio— a unos pocos centímetros por encima del sustrato. Este filamento se calienta a temperaturas extremas, típicamente por encima de los 2000 °C.

A medida que los gases precursores fluyen sobre este alambre intensamente caliente, se disocian térmicamente. Las moléculas se rompen debido al calor, creando las especies reactivas necesarias. Este método se basa en la energía térmica simple en lugar de la compleja física del plasma.

Implicaciones Clave de Rendimiento y Proceso

La elección de la fuente de energía tiene consecuencias directas en el producto final y en el proceso en sí.

Pureza de la Película y Contaminación

Este es el diferenciador más significativo. MPCVD es un proceso inherentemente más limpio. Debido a que el plasma se genera sin contacto directo con electrodos, el riesgo de contaminación por la fuente de energía es prácticamente nulo. Esto lo convierte en el estándar para materiales de alta pureza como el diamante de grado electrónico o de calidad gema.

HFCVD es propenso a la contaminación. El filamento caliente inevitablemente se evapora o salpica con el tiempo, introduciendo trazas del material del filamento (p. ej., tungsteno) en la película en crecimiento. Aunque a menudo es insignificante para aplicaciones mecánicas, esta contaminación es inaceptable para componentes electrónicos u ópticos de alto rendimiento.

Tasa de Crecimiento y Calidad

Ambos métodos pueden lograr un crecimiento de película de alta calidad. MPCVD permite un control preciso de la densidad del plasma y la energía de los iones, lo que permite el crecimiento de diamante monocristalino de alta calidad bajo condiciones específicas.

HFCVD es un método robusto para el crecimiento de películas de diamante policristalino de alta calidad. Las tasas de crecimiento son generalmente altas y se controlan fácilmente ajustando el flujo de gas y la temperatura del filamento.

Escalabilidad y Uniformidad

HFCVD es generalmente más fácil y económico de escalar para la deposición de áreas grandes. Simplemente se pueden diseñar matrices de filamentos más grandes para cubrir sustratos más grandes de manera uniforme. Esto lo convierte en un caballo de batalla para recubrir grandes lotes de piezas industriales, como herramientas de corte o superficies de desgaste.

Escalar MPCVD puede ser más complejo, ya que mantener un plasma uniforme y estable sobre un área muy grande presenta importantes desafíos de ingeniería. Sin embargo, los sistemas modernos logran una excelente uniformidad en sustratos de varias pulgadas de diámetro.

Comprender las Compensaciones: Coste vs. Pureza

Elegir entre estas dos tecnologías es un ejercicio de equilibrio entre los requisitos de rendimiento y la realidad económica.

El Alto Coste de la Pureza (MPCVD)

Los sistemas MPCVD son más complejos y costosos. Requieren un generador de microondas, guías de onda, sistemas de adaptación de impedancia y una cámara de reactor cuidadosamente diseñada. La experiencia operativa requerida también es mayor. Este coste se justifica cuando la pureza más alta absoluta no es negociable.

El Riesgo de Contaminación de la Simplicidad (HFCVD)

Los sistemas HFCVD son mecánicamente simples, significativamente más baratos de construir, y más fáciles de operar y mantener. Esta accesibilidad los hace muy populares en laboratorios de investigación universitarios y para aplicaciones industriales donde la principal preocupación son las propiedades mecánicas (como la dureza) en lugar de las propiedades electrónicas. La compensación es la contaminación de bajo nivel aceptada.

Complejidad del Sistema y Mantenimiento

Los filamentos en un sistema HFCVD son una pieza consumible. Se degradan con el tiempo, especialmente en presencia de ciertos gases, y requieren un reemplazo periódico. Los sistemas MPCVD, al carecer de este componente consumible en la cámara, generalmente ofrecen intervalos de mantenimiento más largos relacionados con el proceso central.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por los requisitos específicos de su producto final.

- Si su enfoque principal son las aplicaciones electrónicas, cuánticas u ópticas de alta pureza: MPCVD es la única opción viable debido a su proceso inherentemente limpio y sin electrodos.

- Si su enfoque principal son los recubrimientos industriales de área grande (p. ej., herramientas, piezas de desgaste): HFCVD proporciona un equilibrio superior de rendimiento, escalabilidad y rentabilidad.

- Si se encuentra en investigación académica con un presupuesto limitado: HFCVD ofrece un punto de entrada más accesible y simple para estudiar el crecimiento fundamental de películas y las propiedades del material.

En última instancia, usted elige la herramienta adecuada para el trabajo al alinear las características del proceso con los objetivos de rendimiento de su material.

Tabla Resumen:

| Característica | MPCVD (Plasma de Microondas CVD) | HFCVD (Filamento Caliente CVD) |

|---|---|---|

| Fuente de Energía | Plasma generado por microondas | Filamento metálico calentado resistivamente |

| Pureza de la Película | Alta (proceso sin electrodos) | Menor (riesgo de contaminación del filamento) |

| Ideal Para | Electrónica, óptica, aplicaciones cuánticas | Recubrimientos industriales, piezas mecánicas |

| Coste y Escalabilidad | Mayor coste, escalado complejo | Menor coste, escalado más fácil de área grande |

| Mantenimiento | Intervalos más largos (sin filamento consumible) | Reemplazo de filamento requerido |

¿Aún no está seguro de qué método CVD es el adecuado para su proyecto? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en equipos de laboratorio y consumibles para todas sus necesidades de laboratorio, incluidos sistemas CVD tanto para investigación como para aplicaciones industriales.

Nuestro equipo puede brindarle orientación personalizada para que coincida con sus requisitos específicos de pureza, escalabilidad y presupuesto. Contáctenos hoy para una consulta y permítanos ayudarle a lograr resultados óptimos con la tecnología adecuada.

Obtenga Asesoramiento Experto Ahora

Guía Visual

Productos relacionados

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Diamante CVD para Aplicaciones de Gestión Térmica

La gente también pregunta

- ¿Cuál es la diferencia entre CVD y HPHT? Elegir el método adecuado para diamantes cultivados en laboratorio

- ¿Qué es la tecnología de diamantes CVD? Cultive diamantes de ingeniería de alta calidad para sus aplicaciones

- ¿Cómo se puede diferenciar un diamante de uno CVD? La guía del experto para la identificación

- ¿Cuáles son las materias primas para los diamantes CVD? Una semilla, un gas y la ciencia del crecimiento de cristales.

- ¿Cuáles son las desventajas de los diamantes de laboratorio? Comprendiendo las desventajas financieras y perceptuales

- ¿Cuáles son las ventajas técnicas de utilizar un reactor de plasma de microondas a baja presión? Síntesis de polímeros a temperatura ambiente

- ¿Cuánto tiempo se tarda en sintetizar un diamante? El compromiso entre velocidad y calidad de la gema

- ¿Cuál es el proceso de MPCVD? Cultive diamantes de alta pureza y películas avanzadas