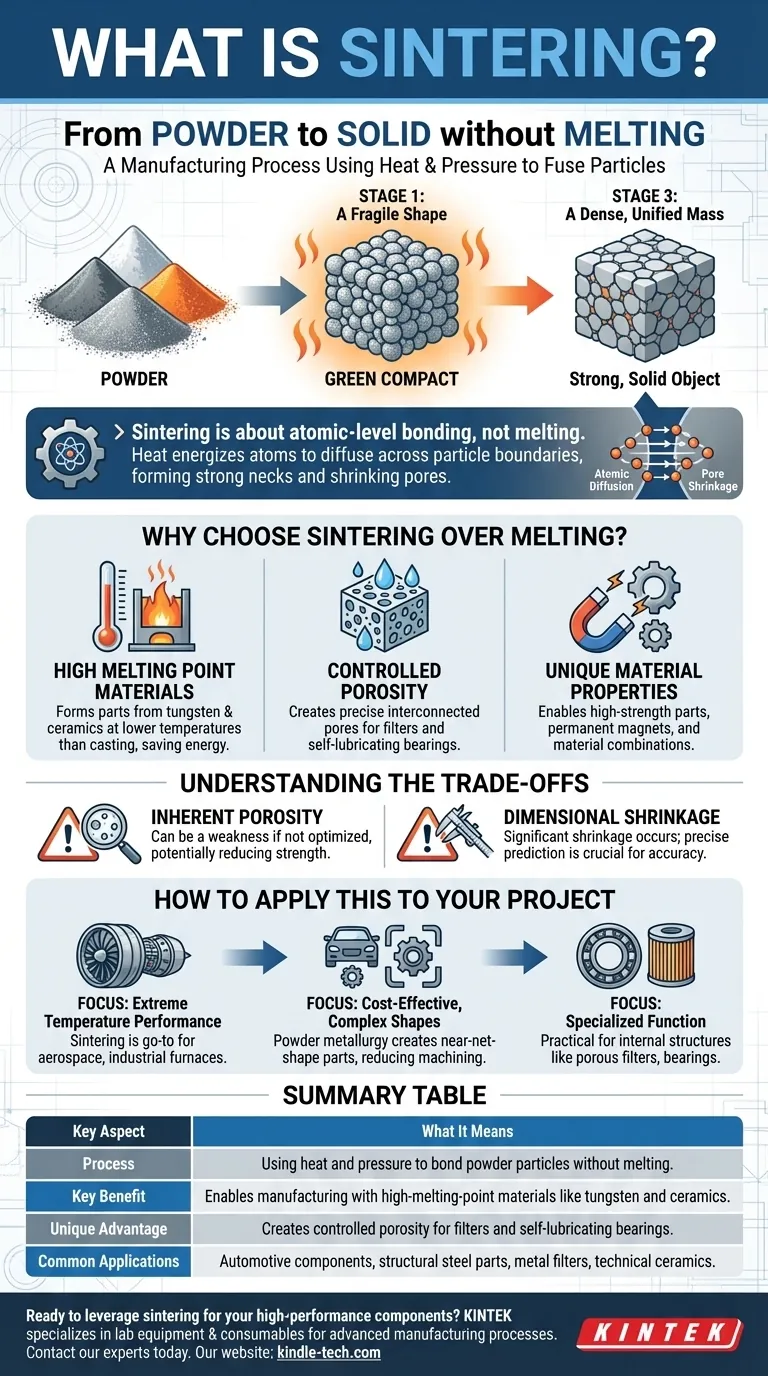

En resumen, la sinterización es un proceso de fabricación que utiliza calor y presión para fusionar partículas y convertirlas en un objeto sólido sin fundirlas en un líquido. Imagine comprimir un montón de polvo metálico o cerámico y calentarlo lo suficiente para que las partículas individuales se suelden entre sí en sus puntos de contacto. El resultado es una única masa sólida creada directamente a partir del polvo.

La sinterización se basa fundamentalmente en la unión a nivel atómico, no en la fusión. Aprovecha el calor para dar a los átomos la energía necesaria para difundirse a través de los límites de las partículas, fusionando eficazmente un compactado de polvo en un componente denso y sólido con propiedades únicas.

Cómo funciona fundamentalmente la sinterización

Para entender la sinterización, lo mejor es pensar en ella como un proceso de tres etapas que transforma el polvo suelto en un objeto sólido.

El punto de partida: un compactado "en verde"

El proceso comienza con un polvo de un material específico, como un metal, una cerámica o un plástico. Este polvo se prensa típicamente en la forma deseada, a menudo llamada "compactado en verde". En esta etapa, el objeto tiene forma pero es frágil, con las partículas unidas solo por fricción mecánica.

El papel del calor: difusión atómica

El compactado en verde se calienta luego en un horno controlado a una temperatura por debajo del punto de fusión del material. Este calor es el ingrediente crítico. Proporciona la energía térmica necesaria para que los átomos en la superficie de cada partícula se vuelvan altamente activos.

Estos átomos energizados comienzan a moverse y difundirse a través de los límites donde las partículas se tocan. Este transporte atómico cierra eficazmente los huecos y poros entre las partículas, formando fuertes enlaces metalúrgicos o "cuellos" entre ellas.

El resultado: una masa densa y unificada

A medida que este proceso de difusión continúa, las partículas individuales se fusionan, los poros se encogen y la pieza en general se vuelve más densa y fuerte. El resultado final es una única pieza sólida que ha sido transformada fundamentalmente de una colección de partículas discretas en un material unificado.

¿Por qué elegir la sinterización en lugar de la fusión?

La sinterización no es solo una alternativa a la fundición (fundir y verter); permite la creación de materiales y formas que de otro modo serían difíciles o imposibles de producir.

Trabajo con materiales de alto punto de fusión

Muchos materiales avanzados, como el tungsteno y ciertas cerámicas técnicas, tienen puntos de fusión extremadamente altos. Fundirlos y moldearlos es intensivo en energía, costoso y técnicamente desafiante. La sinterización permite formarlos en piezas sólidas a temperaturas mucho más bajas.

Creación de porosidad controlada

La sinterización es única en su capacidad para crear piezas con un nivel de porosidad precisamente controlado. Esto es esencial para productos como filtros metálicos o cojinetes autolubricantes, donde una red de poros interconectados es una característica requerida. La fundición no puede lograr esto.

Logro de propiedades materiales únicas

El proceso permite la creación de piezas de acero estructural, componentes de alta resistencia y productos especializados como imanes permanentes. Debido a que opera en estado sólido, también se puede utilizar para combinar materiales que normalmente no se mezclarían en estado líquido.

Entendiendo las ventajas y desventajas

Aunque potente, la sinterización no es una solución universal. Viene con consideraciones específicas que deben gestionarse.

La porosidad inherente puede ser una debilidad

A menos que el proceso esté perfectamente optimizado, a menudo queda algo de porosidad residual en la pieza final. Estos vacíos microscópicos pueden actuar como puntos de concentración de tensiones, lo que podría reducir la resistencia última del material en comparación con un equivalente forjado completamente denso.

La contracción dimensional debe controlarse

A medida que las partículas se fusionan y los poros se cierran, todo el componente se encoge. Esta contracción es significativa y debe predecirse y controlarse con precisión para lograr dimensiones finales exactas, lo que añade una capa de complejidad al diseño del proceso.

Cómo aplicar esto a su proyecto

Su elección de utilizar la sinterización depende completamente del material y del resultado deseado para su componente.

- Si su enfoque principal es el rendimiento a temperaturas extremas: La sinterización es el método preferido para crear piezas a partir de materiales de alto punto de fusión como el tungsteno o cerámicas avanzadas para aplicaciones aeroespaciales o de hornos industriales.

- Si su enfoque principal son formas complejas y rentables: Para componentes como engranajes automotrices y soportes estructurales, la metalurgia de polvos (que utiliza la sinterización) puede producir piezas con forma casi neta con un mecanizado mínimo, lo que ahorra un costo significativo.

- Si su enfoque principal es una función especializada: La sinterización es la única forma práctica de producir componentes definidos por su estructura interna, como filtros de metal poroso o cojinetes impregnados de aceite.

En última instancia, la sinterización permite a los ingenieros construir materiales desde el nivel de partículas hacia arriba, desbloqueando propiedades y aplicaciones a las que los procesos tradicionales basados en la fusión no pueden acceder.

Tabla resumen:

| Aspecto clave | Lo que significa |

|---|---|

| Proceso | Uso de calor y presión para unir partículas de polvo sin fundirlas. |

| Beneficio clave | Permite la fabricación con materiales de alto punto de fusión como el tungsteno y las cerámicas. |

| Ventaja única | Crea porosidad controlada para filtros y cojinetes autolubricantes. |

| Aplicaciones comunes | Componentes automotrices, piezas de acero estructural, filtros metálicos y cerámicas técnicas. |

¿Listo para aprovechar la sinterización para sus componentes de alto rendimiento?

KINTEK se especializa en equipos de laboratorio y consumibles que impulsan procesos de fabricación avanzados como la sinterización. Ya sea que esté desarrollando nuevos materiales u optimizando la producción, le proporcionamos las herramientas confiables que necesita para I+D y control de calidad.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio en ciencia de materiales y metalurgia de polvos.

Guía Visual

Productos relacionados

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina de prensa hidráulica automática con calefacción y placas calientes para prensa caliente de laboratorio 25T 30T 50T

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

La gente también pregunta

- ¿Cómo facilitan las agitadores de temperatura constante de alta precisión la hidrólisis enzimática? Optimizar las tasas de conversión de glucosa

- ¿Cuáles son los diferentes tipos de filtros prensa? Eligiendo el diseño adecuado para su separación líquido-sólido

- ¿Cómo podemos hacer que el plástico sea más sostenible? Una guía estratégica para el reciclaje, los bioplásticos y la reducción

- ¿Funciona un horno de 2 etapas todo el tiempo? Está diseñado para ciclos más largos y eficientes

- ¿Cuáles son las 3 sustancias principales utilizadas para el combustible de biomasa? Desbloquee energía sostenible a partir de materia orgánica

- ¿Por qué usar KBr para IR? Obtenga espectros claros y sin obstrucciones para muestras sólidas

- ¿Cuál es el efecto del tiempo de residencia en la pirólisis? Controlar los rendimientos de los productos desde el bioaceite hasta el biocarbón

- ¿Qué características deben considerarse al elegir un congelador de temperatura ultrabaja (ULT)? Asegure sus muestras con precisión