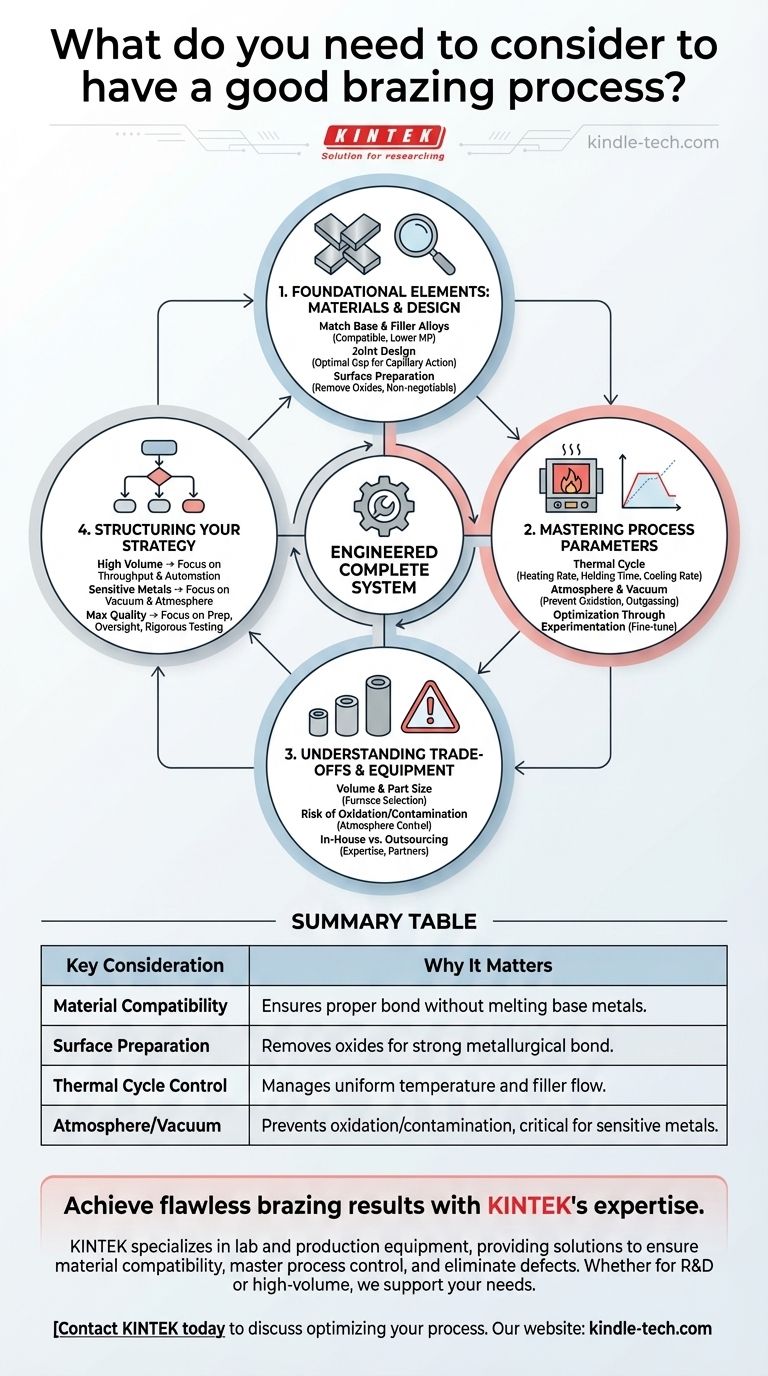

Para lograr un buen proceso de soldadura fuerte, debe controlar sistemáticamente cuatro áreas clave: la compatibilidad de sus metales base y la aleación de aporte, la preparación meticulosa de la superficie para eliminar óxidos, la gestión precisa del ciclo térmico (calentamiento, mantenimiento y enfriamiento), y la selección del equipo y la atmósfera correctos para el trabajo. Estos factores no son independientes; forman un sistema interconectado que dicta la calidad final de la unión.

El principio fundamental de una soldadura fuerte exitosa no es encontrar una única configuración "correcta", sino diseñar un sistema completo donde los materiales, el diseño de la unión, la condición de la superficie y los parámetros del proceso estén perfectamente alineados con la aplicación específica y el resultado requerido.

Elementos Fundamentales: Materiales y Diseño

Antes de aplicar el calor, las decisiones cruciales sobre los materiales y la preparación sientan las bases para el éxito o el fracaso. Pasar por alto esta fase es una fuente común de defectos de soldadura fuerte.

### Coincidencia de Metales Base y Aleaciones de Aporte

El primer paso es asegurarse de que la aleación de aporte elegida sea químicamente compatible con los metales base que se pretenden unir.

El punto de fusión del material de aporte debe ser inferior al de los metales base, lo que le permite fluir hacia la unión por acción capilar sin fundir los componentes principales.

### El Papel Crítico del Diseño de la Unión

La forma y el tamaño de las piezas que se unen influyen directamente en cómo se absorbe el calor y cómo fluye el metal de aporte.

Una unión bien diseñada proporciona el espacio ideal para que la acción capilar atraiga el material de aporte fundido, creando una unión fuerte y completa.

### Preparación de la Superficie: El Primer Paso No Negociable

Casi todos los metales tienen una película de óxido superficial que impedirá que la aleación de aporte humedezca y se adhiera al material base.

Esta capa debe eliminarse, típicamente mediante limpieza química con una solución alcalina u otros métodos mecánicos, para asegurar que se pueda formar una fuerte unión metalúrgica.

Dominando los Parámetros del Proceso

El ciclo de soldadura fuerte real es un delicado equilibrio de temperatura, tiempo y atmósfera. Cada variable debe controlarse cuidadosamente para que coincida con los materiales y el equipo.

### Controlando el Ciclo Térmico

El ciclo térmico consiste en la velocidad de calentamiento, el tiempo de mantenimiento a la temperatura de soldadura fuerte y la velocidad de enfriamiento.

Una velocidad de calentamiento adecuada asegura una temperatura uniforme en todo el conjunto. El tiempo de mantenimiento debe ser lo suficientemente largo para que el material de aporte se funda y fluya completamente, mientras que la velocidad de enfriamiento puede afectar la microestructura final y la resistencia de la unión.

### La Importancia de la Atmósfera y el Vacío

Muchos materiales son altamente sensibles al oxígeno a temperaturas elevadas, lo que puede provocar oxidación y una unión fallida.

Por lo tanto, la soldadura fuerte a menudo se realiza en una atmósfera controlada o en un alto nivel de vacío. La elección depende de la sensibilidad del material a la oxidación y del potencial de desgasificación de elementos del propio metal.

### Optimización a Través de la Experimentación

Si bien los principios son universales, la combinación ideal de estos parámetros varía para cada aplicación única.

Es esencial determinar el proceso óptimo mediante pruebas y cribado experimentales para ajustar los parámetros a sus piezas específicas y requisitos de calidad.

Comprendiendo las Compensaciones y el Equipo

El equipo que elija y su estrategia operativa crean limitaciones y oportunidades. Comprender estas compensaciones es clave para un proceso robusto y rentable.

### Evaluación del Volumen de Producción y el Tamaño de la Pieza

La producción requerida y el tamaño físico de sus piezas son los principales impulsores en la selección del horno.

Un componente aeroespacial pequeño y de alto valor tiene necesidades de equipo muy diferentes a las de miles de piezas de consumo, lo que influye en todo, desde el tipo de horno hasta el nivel de automatización.

### El Riesgo de Oxidación y Contaminación

El mayor riesgo en muchas operaciones de soldadura fuerte es la contaminación, principalmente por oxígeno.

No seleccionar un horno capaz de mantener la atmósfera o el vacío requeridos para su material específico producirá consistentemente uniones débiles y poco confiables.

### Experiencia Interna vs. Subcontratación

La ejecución de un proceso de soldadura fuerte de alta calidad requiere una importante experiencia metalúrgica.

Si esta experiencia no está disponible internamente, asociarse con una empresa certificada de tratamiento de metales suele ser el camino más confiable. Un historial probado y el equipo adecuado son consideraciones vitales al elegir un proveedor.

Cómo Estructurar su Estrategia de Soldadura Fuerte

Su objetivo principal debe dictar su enfoque operativo. Utilice estos puntos para alinear su estrategia con el resultado deseado.

- Si su enfoque principal es la producción de alto volumen: Priorice la selección de equipos basada en el rendimiento, la automatización y cómo el horno se integra en su flujo de fabricación general.

- Si su enfoque principal es unir metales sensibles o reactivos: Concéntrese en lograr el nivel de vacío y el control de la atmósfera necesarios para evitar la oxidación y la desgasificación.

- Si su enfoque principal es lograr la máxima calidad y fiabilidad de la unión: Invierta mucho en una preparación meticulosa de la superficie, una supervisión metalúrgica experta y una rigurosa optimización experimental del proceso.

En última instancia, una operación de soldadura fuerte exitosa es un proceso científico repetible y altamente controlado, no una forma de arte.

Tabla Resumen:

| Consideración Clave | Por Qué Importa |

|---|---|

| Compatibilidad de Materiales | Asegura que la aleación de aporte se una correctamente con los metales base sin fundirlos. |

| Preparación de la Superficie | Elimina óxidos para una fuerte unión metalúrgica; la causa más común de falla. |

| Control del Ciclo Térmico | Gestiona el calentamiento, el mantenimiento y el enfriamiento para una temperatura uniforme y un flujo adecuado del material de aporte. |

| Atmósfera/Vacío | Previene la oxidación y la contaminación, lo cual es crítico para metales sensibles o reactivos. |

Logre resultados de soldadura fuerte impecables con la experiencia de KINTEK.

Un proceso de soldadura fuerte exitoso requiere un control preciso y el equipo adecuado. KINTEK se especializa en equipos de laboratorio y producción, incluidas soluciones de soldadura fuerte, para ayudarle a:

- Asegurar la Compatibilidad de Materiales: Obtenga orientación experta sobre la selección de las aleaciones de aporte adecuadas para sus metales base.

- Dominar el Control del Proceso: Utilice equipos diseñados para una gestión precisa de la temperatura y la atmósfera.

- Eliminar Defectos: Logre uniones fuertes y confiables mediante metodologías probadas y maquinaria fiable.

Ya sea que esté en I+D o en producción de alto volumen, le proporcionamos las herramientas y el soporte para sus necesidades específicas de laboratorio y fabricación.

Contacte a KINTEK hoy para discutir cómo podemos optimizar su proceso de soldadura fuerte para una calidad y eficiencia superiores.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de la soldadura fuerte (brazing) sobre la soldadura por capilaridad (braze welding)? Logre juntas más fuertes, limpias y repetibles

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Qué es lo básico de la soldadura fuerte? Una guía para la unión de metales fuerte y de bajo calor

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Se pueden soldar dos metales diferentes? Sí, y aquí te explicamos cómo hacerlo con éxito.