En esencia, CVD significa Deposición Química de Vapor (Chemical Vapor Deposition). Es un proceso altamente controlado donde precursores químicos volátiles en estado gaseoso reaccionan o se descomponen en la superficie de un objeto calentado —llamado sustrato— para formar una película delgada sólida y de alto rendimiento. Este método crea un recubrimiento que está químicamente unido a la superficie, lo que lo hace excepcionalmente duradero.

La Deposición Química de Vapor no es como pintar una superficie; es más como cultivar una piel nueva y funcional directamente sobre un objeto. Mediante el uso de gases reactivos y calor intenso dentro de una cámara de vacío, el proceso crea un recubrimiento extremadamente puro y duro que se convierte en una parte integral del artículo en sí.

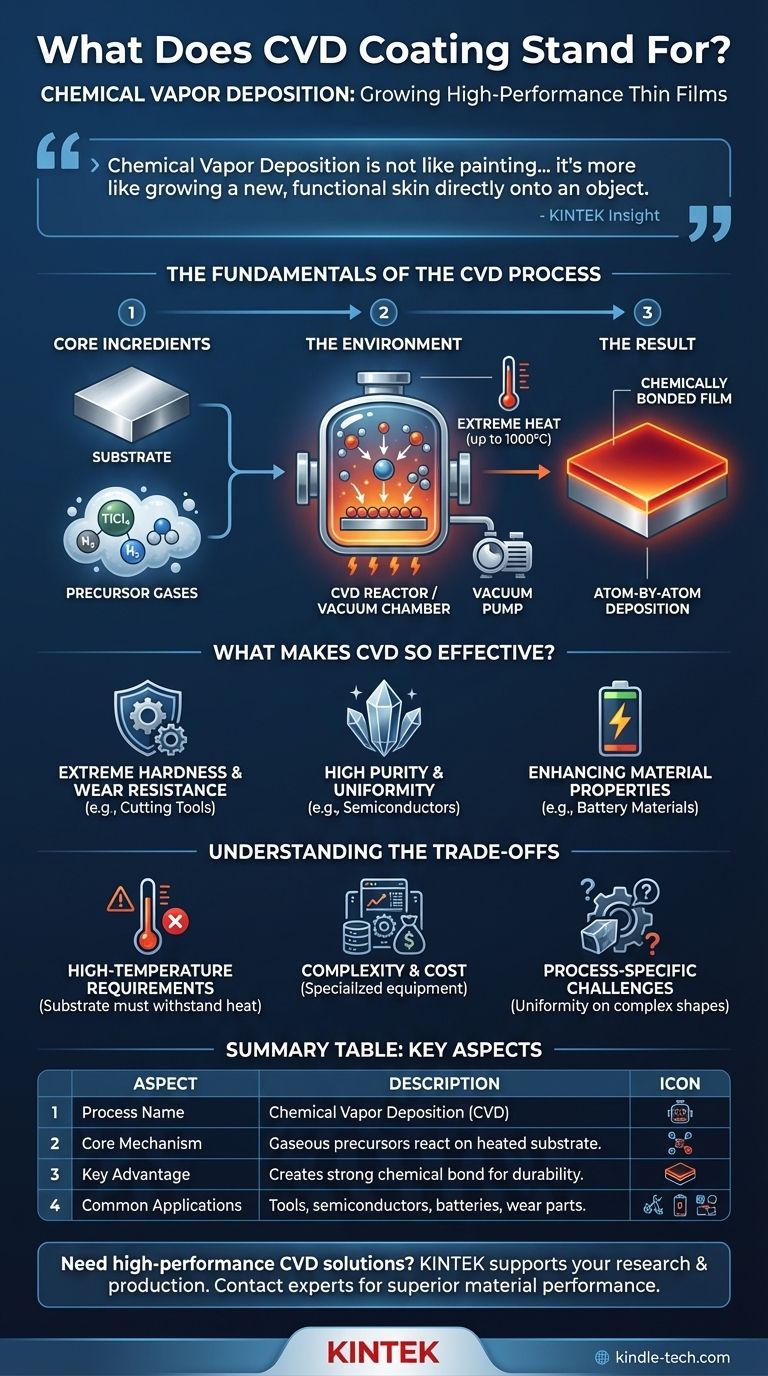

Los Fundamentos del Proceso CVD

Para entender la CVD, es útil desglosarla en sus componentes esenciales: los ingredientes, el entorno y la reacción final. Este es un proceso de fabricación ejecutado a nivel microscópico.

Los Ingredientes Centrales: Sustrato y Precursores

Un proceso CVD comienza con dos componentes clave. El primero es el sustrato, que es el objeto o material a recubrir.

El segundo es un conjunto de gases precursores. Estos son compuestos volátiles que contienen los elementos necesarios para el recubrimiento final. Por ejemplo, para crear un recubrimiento de Nitruro de Titanio (TiN), se introducen en la cámara gases como Tetracloruro de Titanio (TiCl₄), Nitrógeno (N₂) e Hidrógeno (H₂).

El Entorno: Calor Extremo y Vacío

Todo el proceso tiene lugar dentro de un reactor o cámara CVD sellado, típicamente bajo vacío. El vacío es fundamental para garantizar la pureza del recubrimiento al eliminar cualquier gas no deseado que pueda causar contaminación.

Luego, el sustrato se calienta a temperaturas muy altas, a menudo hasta 1000°C (1832°F). Este calor intenso proporciona la energía necesaria para desencadenar las reacciones químicas.

El Resultado: Una Película Químicamente Unida

Una vez que los gases precursores entran en contacto con el sustrato caliente, se reaccionan o descomponen en su superficie. Esta reacción química deposita una película delgada y sólida átomo por átomo, creando una capa densa y uniforme.

Fundamentalmente, esta nueva capa está químicamente unida al sustrato. No está simplemente asentada encima; se ha convertido en una parte permanente e integrada de la superficie, que es la fuente de su notable durabilidad.

¿Qué Hace que un Recubrimiento CVD Sea Tan Efectivo?

Las condiciones específicas del proceso CVD confieren propiedades únicas y valiosas a los recubrimientos resultantes. Estos atributos lo hacen indispensable en industrias exigentes, desde la aeroespacial hasta la electrónica.

Dureza Extrema y Resistencia al Desgaste

Muchos recubrimientos CVD, como el Carburo de Titanio (TiC) y el Nitruro de Titanio (TiN), son excepcionalmente duros y resistentes al desgaste. Esto los hace ideales para prolongar la vida útil de herramientas de corte, brocas y otros componentes industriales sometidos a fricción intensa.

Alta Pureza y Uniformidad

Debido a que es un proceso en fase gaseosa realizado al vacío, la CVD puede producir recubrimientos de pureza extremadamente alta. El método de deposición permite un espesor muy uniforme y controlado sobre la superficie del sustrato, lo cual es crítico para aplicaciones en semiconductores y óptica.

Mejora de las Propiedades del Material

La CVD no es solo para crear superficies duras. Es una herramienta versátil para mejorar las propiedades fundamentales de un material. Por ejemplo, aplicar un recubrimiento fino de carbono a materiales de batería como LiFePO₄ puede mejorar drásticamente su densidad de potencia y vida útil del ciclo.

Entendiendo las Compensaciones

Aunque es potente, la CVD no es una solución universal. Su naturaleza exigente crea limitaciones y compensaciones específicas que deben considerarse.

Requisitos de Alta Temperatura

La limitación principal de la CVD es el calor extremo involucrado. El material del sustrato debe ser capaz de soportar las altas temperaturas de reacción sin derretirse, deformarse o perder sus propiedades esenciales. Esto hace que la CVD no sea adecuada para muchos plásticos, metales con bajo punto de fusión y componentes sensibles al calor.

Complejidad y Costo

La CVD requiere equipos especializados, incluidas cámaras de vacío, sistemas de suministro de gas precisos y elementos calefactores de alta potencia. La necesidad de manipular de forma segura gases precursores volátiles y a veces peligrosos aumenta la complejidad operativa y el costo, lo que la convierte en un proceso más caro que los métodos de recubrimiento más simples.

Desafíos Específicos del Proceso

La naturaleza de la reacción en fase gaseosa significa que lograr un recubrimiento perfectamente uniforme en formas altamente complejas con canales internos o superficies ocultas puede ser un desafío. El proceso debe ajustarse cuidadosamente para cada geometría de pieza específica.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un proceso de recubrimiento depende completamente de los requisitos de rendimiento y la naturaleza del componente que se está recubriendo. La CVD es una herramienta especializada para aplicaciones de alto valor.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: La CVD es un estándar de la industria para piezas que pueden tolerar calor alto, como herramientas de corte de metal y moldes industriales.

- Si su enfoque principal es crear una película funcional de alta pureza: La CVD es esencial en la fabricación de semiconductores y aplicaciones avanzadas de energía como baterías y células solares.

- Si su enfoque principal es la adhesión e integración absolutas: El enlace químico formado por la CVD es superior a la mayoría de los métodos de recubrimiento mecánico, lo que lo hace ideal cuando no se puede tolerar la deslaminación.

En última instancia, la Deposición Química de Vapor es una tecnología fundamental para diseñar materiales con propiedades que son inalcanzables en su forma masiva.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Nombre del Proceso | Deposición Química de Vapor (CVD) |

| Mecanismo Central | Los precursores gaseosos reaccionan en un sustrato calentado para formar una película sólida. |

| Ventaja Clave | Crea un fuerte enlace químico con el sustrato para una durabilidad excepcional. |

| Aplicaciones Comunes | Herramientas de corte, semiconductores, baterías y componentes resistentes al desgaste. |

¿Necesita una solución de recubrimiento de alto rendimiento para el equipo o componentes de su laboratorio? El proceso CVD puede proporcionar la dureza extrema, pureza y adhesión que exigen su investigación o producción. KINTEK se especializa en proporcionar equipos y consumibles avanzados de laboratorio para apoyar sus necesidades de recubrimiento y ciencia de materiales. Contacte a nuestros expertos hoy mismo para discutir cómo podemos ayudarle a lograr un rendimiento superior del material.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético