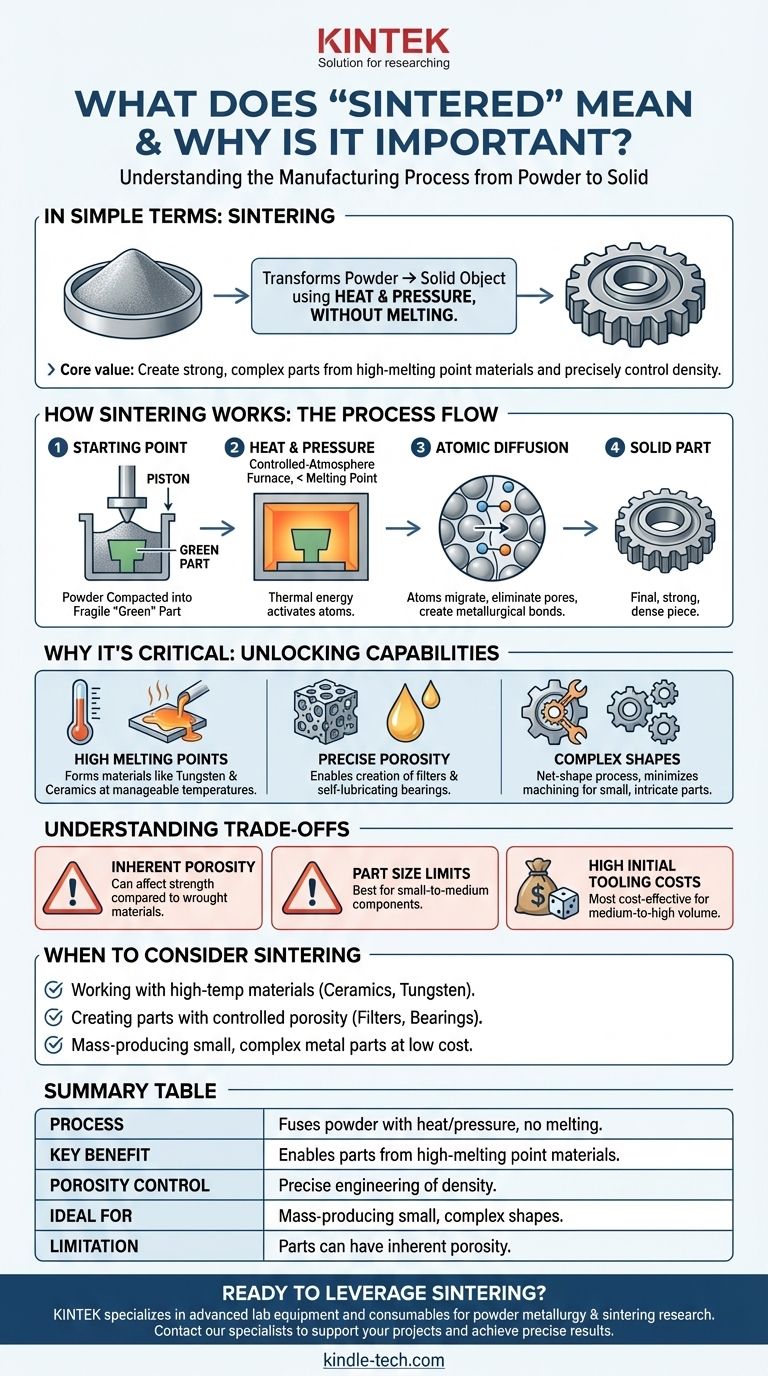

En términos sencillos, "sinterizado" es un proceso de fabricación que transforma un polvo en un objeto sólido mediante el uso de calor y presión. Fundamentalmente, esto ocurre sin fundir el material, lo que permite la creación de componentes a partir de metales y cerámicas que de otro modo serían difíciles de formar.

El valor central del sinterizado radica en su capacidad para crear piezas fuertes y complejas a partir de materiales con puntos de fusión extremadamente altos o para controlar con precisión la densidad y porosidad final de una pieza, lo cual es imposible con los métodos tradicionales de fusión y fundición.

Cómo funciona el sinterizado: del polvo a la pieza sólida

El sinterizado no es fusión. Es un proceso único de estado sólido donde las partículas individuales se fusionan, cambiando fundamentalmente la estructura del material.

El punto de partida: un lecho de polvo

El proceso comienza con un polvo fino de un material específico, como una aleación metálica, cerámica o una mezcla compuesta. Este polvo a menudo se coloca en una matriz o molde y se compacta bajo presión para formar una pieza "en verde", que es frágil pero mantiene su forma.

El papel del calor y la presión

La pieza en verde se calienta luego en un horno con atmósfera controlada a una temperatura inferior a su punto de fusión. Esta energía térmica hace que los átomos dentro de las partículas de polvo se vuelvan altamente activos.

Difusión atómica: la ciencia en el núcleo

A estas temperaturas elevadas, los átomos comienzan a migrar a través de los límites de las partículas adyacentes. Este proceso, conocido como difusión atómica, elimina los poros entre las partículas y crea fuertes enlaces metalúrgicos, soldando efectivamente el polvo en una sola pieza densa.

Por qué el sinterizado es un proceso de fabricación crítico

Comprender el sinterizado es clave para entender cómo se fabrican muchos componentes modernos de alto rendimiento. El proceso desbloquea capacidades que otros métodos no pueden igualar.

Creación de piezas con altos puntos de fusión

Para materiales como el tungsteno (se funde a 3,422°C) o cerámicas avanzadas, fundirlos y moldearlos a menudo es poco práctico o imposible. El sinterizado proporciona una forma de formar estos materiales en componentes sólidos utilizables a temperaturas más bajas y manejables.

Lograr una porosidad y densidad precisas

Debido a que el proceso comienza con polvo, los fabricantes pueden controlar con precisión la densidad final de la pieza. Esto permite la creación de componentes intencionalmente porosos, como filtros o cojinetes autolubricantes diseñados para retener aceite.

Fabricación de formas complejas

El sinterizado es un proceso de forma neta (o casi neta). Esto significa que las piezas salen del horno muy cerca de sus dimensiones finales, minimizando la necesidad de un mecanizado secundario costoso y derrochador. Esto es ideal para producir grandes cantidades de piezas pequeñas e intrincadas como engranajes y conectores.

Comprender las compensaciones

Como cualquier técnica de fabricación, el sinterizado tiene limitaciones específicas que son fundamentales considerar durante la fase de diseño y selección de materiales.

Porosidad inherente y propiedades mecánicas

A menos que se tomen pasos secundarios, las piezas sinterizadas casi siempre conservan cierto nivel de porosidad microscópica. Esto puede hacerlas menos resistentes o más frágiles que los componentes forjados o mecanizados a partir de un bloque sólido y completamente denso del mismo material.

Limitaciones en el tamaño de la pieza

La necesidad de una presión uniforme durante la compactación y un calor uniforme durante el sinterizado impone límites prácticos al tamaño de los componentes que se pueden producir. El proceso es más adecuado para piezas de tamaño pequeño a mediano.

Altos costos iniciales de utillaje

Las matrices de acero endurecido utilizadas para prensar el polvo en su estado verde pueden ser costosas de crear. Esta inversión inicial significa que el sinterizado es más rentable para tiradas de producción de volumen medio a alto, donde el costo de la herramienta puede amortizarse en muchas piezas.

Cuándo considerar el sinterizado para su proyecto

Elegir un proceso de fabricación depende totalmente de su material, geometría y volumen de producción.

- Si su enfoque principal es trabajar con materiales de alta temperatura como cerámicas o tungsteno: El sinterizado no es solo una opción; a menudo es el método de fabricación más viable o el único práctico.

- Si su enfoque principal es crear piezas con porosidad controlada para aplicaciones como filtros o cojinetes: El sinterizado ofrece un nivel único de control sobre la densidad que no tiene comparación con la fundición o el mecanizado.

- Si su enfoque principal es la producción en masa de piezas metálicas pequeñas y complejas a bajo costo por unidad: El sinterizado puede ser significativamente más económico que el mecanizado CNC una vez cubiertos los costos iniciales de utillaje.

Comprender el sinterizado le permite seleccionar el proceso adecuado para crear componentes con propiedades únicas y altamente diseñadas.

Tabla de resumen:

| Aspecto | Conclusión clave |

|---|---|

| Proceso | Fusiona el polvo en un sólido mediante calor y presión, sin fundir el material. |

| Beneficio clave | Permite la creación de piezas a partir de materiales con puntos de fusión extremadamente altos. |

| Control de porosidad | Permite la ingeniería precisa de la densidad, desde piezas completamente densas hasta intencionalmente porosas. |

| Ideal para | Producción en masa de formas pequeñas y complejas (engranajes, filtros) con mínimo desperdicio de material. |

| Limitación | Las piezas pueden tener porosidad inherente, lo que podría afectar la resistencia en comparación con los materiales forjados. |

¿Listo para aprovechar el sinterizado para sus componentes de alto rendimiento?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para la investigación y el desarrollo en metalurgia de polvos y procesos de sinterización. Ya sea que esté experimentando con nuevos materiales o escalando la producción, nuestra experiencia puede ayudarlo a lograr resultados precisos.

Contacte a nuestros especialistas hoy mismo para discutir cómo podemos apoyar los proyectos de sinterización de su laboratorio y ayudarlo a crear piezas más fuertes y complejas.

Guía Visual

Productos relacionados

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Máquina de prensa hidráulica automática con calefacción y placas calientes para prensa caliente de laboratorio 25T 30T 50T

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina de prensa hidráulica calentada con placas calentadas manuales integradas para uso en laboratorio

La gente también pregunta

- ¿Cuál es la función de una prensa hidráulica de laboratorio de alta temperatura? Optimización de la Fabricación de MEA para la Electrólisis de HCl

- ¿Qué condiciones técnicas proporciona una prensa hidráulica calentada para las baterías de PEO? Optimizar las interfaces de estado sólido

- ¿Cuántos psi puede generar una prensa hidráulica? De 2,000 PSI a más de 50,000 PSI Explicado

- ¿Por qué es necesario seguir el procedimiento de seguridad al usar herramientas hidráulicas? Para prevenir fallos catastróficos y lesiones

- ¿Cuánta fuerza puede ejercer una prensa hidráulica? Comprensión de su inmenso poder y límites de diseño.