En esencia, un buen refractario es un material diseñado para soportar condiciones extremas dentro de un proceso de alta temperatura. Debe resistir el calor, el ataque químico y el estrés mecánico, todo ello mientras asegura que el proceso funcione de manera eficiente y segura. Las propiedades clave incluyen alta refractariedad, baja conductividad térmica y una fuerte resistencia al choque térmico y la corrosión química.

La selección de un refractario nunca se trata de encontrar un material que destaque en una sola cosa. Se trata de identificar los desafíos operativos específicos —ya sea ataque químico, fluctuación de temperatura o desgaste físico— y elegir un material con el equilibrio óptimo de propiedades para satisfacer esas demandas.

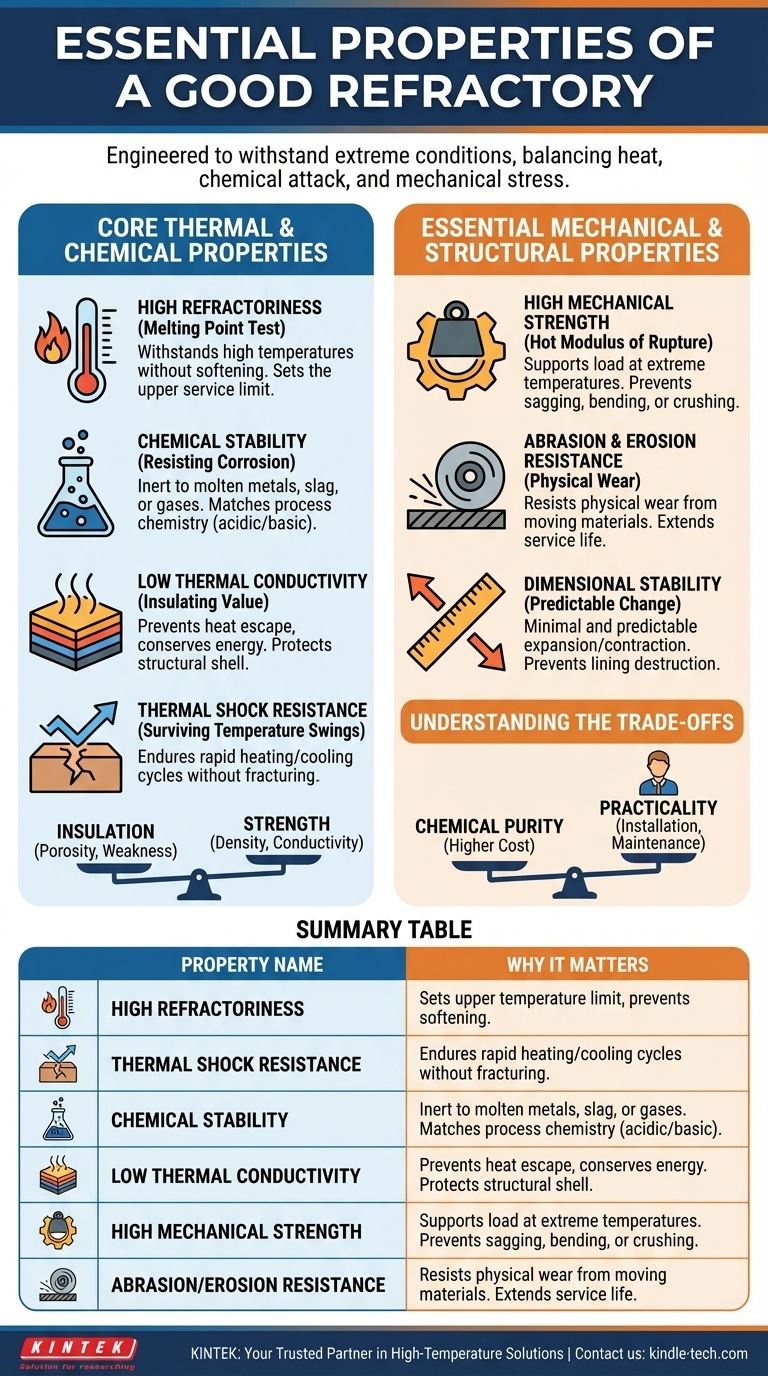

Propiedades térmicas y químicas fundamentales

La función principal de un refractario es contener el calor y resistir el ambiente del proceso. Sus características térmicas y químicas son la base de su rendimiento.

Alta refractariedad (la prueba del punto de fusión)

Esta es la propiedad más fundamental. La refractariedad es la capacidad de un material para soportar altas temperaturas sin ablandarse ni deformarse bajo una carga específica.

Representa el límite superior absoluto de la temperatura de servicio del material y es el primer calificador para cualquier aplicación de alta temperatura.

Estabilidad química (resistencia a la corrosión)

Los procesos industriales a menudo involucran metales fundidos, escoria o gases calientes agresivos que pueden atacar químicamente el revestimiento refractario.

Un buen refractario debe ser químicamente inerte a las sustancias específicas que contiene. Por ejemplo, una escoria ácida requiere un refractario ácido (como la sílice), mientras que una escoria básica requiere un refractario básico (como la magnesia) para prevenir una corrosión rápida.

Baja conductividad térmica (valor aislante)

Esta propiedad determina qué tan bien el refractario evita que el calor escape del horno o recipiente.

Los materiales con baja conductividad térmica son excelentes aislantes. Son críticos para conservar energía, reducir los costos de combustible y proteger la carcasa estructural exterior del daño por calor.

Resistencia al choque térmico (supervivencia a los cambios de temperatura)

El choque térmico es la tensión que soporta un material durante el calentamiento o enfriamiento rápido, lo que puede provocar que se agriete y falle.

Una excelente resistencia al choque térmico asegura que el revestimiento refractario pueda soportar los ciclos operativos de un horno —arranque, parada y procesamiento por lotes— sin fracturarse.

Propiedades mecánicas y estructurales esenciales

Un revestimiento refractario no es solo una barrera térmica; es un componente estructural que debe mantener su integridad bajo un estrés físico significativo.

Alta resistencia mecánica

Los refractarios deben soportar su propio peso y, a menudo, el peso del producto que se procesa, todo ello a temperaturas extremas.

Esta propiedad, a menudo medida como Módulo de Ruptura en Caliente (HMOR), asegura que el material no se hunda, doble o aplaste bajo carga cuando se calienta.

Resistencia a la abrasión y la erosión

Muchos procesos implican el movimiento de materiales fundidos, gases turbulentos o sólidos abrasivos que pueden desgastar físicamente el revestimiento refractario.

Un refractario duradero debe ser lo suficientemente duro y denso para resistir esta erosión física, lo cual es crítico para prolongar la vida útil del revestimiento en entornos de alta velocidad.

Estabilidad dimensional

Todos los materiales se expanden cuando se calientan y se contraen cuando se enfrían. Un buen refractario debe exhibir un cambio dimensional predecible y mínimo en su rango de temperatura de funcionamiento.

Una expansión excesiva puede destruir el revestimiento al crear una presión inmensa, mientras que una contracción excesiva puede abrir juntas que conducen a fallas catastróficas.

Comprendiendo las compensaciones

Ningún material refractario es perfecto para cada situación. Elegir el correcto implica equilibrar propiedades contrapuestas, que a menudo tienen una relación inversa.

Aislamiento vs. Resistencia

Los refractarios altamente aislantes, como los ladrillos refractarios aislantes ligeros, logran su baja conductividad térmica a través de una alta porosidad (aire atrapado).

Esta misma porosidad los hace mecánicamente más débiles que los ladrillos densos de alta resistencia, que son mejores conductores del calor.

Pureza química vs. Costo

Los materiales con mayor pureza, como el 99% de alúmina, generalmente ofrecen una refractariedad y resistencia química superiores.

Sin embargo, este aumento del rendimiento conlleva un costo significativamente mayor. El objetivo es seleccionar un material con suficiente pureza para la aplicación sin sobredimensionar e inflar el presupuesto.

Facilidad de instalación y mantenimiento

El material ideal también debe ser práctico. Los refractarios monolíticos (hormigones o mezclas de gunitado) se pueden instalar rápidamente en formas complejas, pero pueden requerir un curado especializado.

Los ladrillos, por otro lado, ofrecen un rendimiento predecible pero son más intensivos en mano de obra para instalar. La facilidad de futuras reparaciones también es un factor crítico en el costo operativo a largo plazo.

Tomar la decisión correcta para su aplicación

Su selección final debe guiarse por una clara comprensión de su principal desafío operativo.

- Si su enfoque principal es contener metal fundido o escoria corrosiva: Priorice la estabilidad química y asegúrese de que el tipo de refractario (p. ej., ácido, básico) coincida con la química del proceso.

- Si su enfoque principal es maximizar la eficiencia energética: Seleccione materiales con la menor conductividad térmica posible que aún cumplan con la resistencia mecánica requerida para la ubicación.

- Si su enfoque principal es soportar ciclos térmicos rápidos: La resistencia al choque térmico es su propiedad más crítica para prevenir grietas y fallas prematuras.

- Si su enfoque principal es la integridad estructural bajo carga: Debe evaluar la resistencia mecánica en caliente y la resistencia a la abrasión para prevenir el colapso físico o el desgaste.

En última instancia, el mejor refractario no es el que tiene la calificación más alta en una sola propiedad, sino el que tiene el equilibrio óptimo para las demandas específicas de su entorno.

Tabla resumen:

| Propiedad | Por qué es importante | Consideración clave |

|---|---|---|

| Alta refractariedad | Soporta calor extremo sin ablandarse | Establece el límite superior de temperatura |

| Resistencia al choque térmico | Sobrevive a ciclos rápidos de calentamiento/enfriamiento | Evita grietas por cambios de temperatura |

| Estabilidad química | Resiste la corrosión de escoria, metales, gases | Debe coincidir con la química del proceso (ácido/básico) |

| Baja conductividad térmica | Conserva energía y aísla eficazmente | Equilibra las necesidades de aislamiento con la resistencia mecánica |

| Alta resistencia mecánica | Soporta carga a altas temperaturas | Evita el hundimiento, el aplastamiento (Módulo de Ruptura en Caliente) |

| Resistencia a la abrasión/erosión | Soporta el desgaste físico de los materiales en movimiento | Crítico para prolongar la vida útil |

¿Tiene dificultades para encontrar el refractario adecuado para su exigente aplicación?

La selección del refractario óptimo es un complejo equilibrio de propiedades térmicas, químicas y mecánicas. Una elección incorrecta puede llevar a fallas prematuras, riesgos de seguridad y costosos tiempos de inactividad.

KINTEK es su socio de confianza en soluciones de alta temperatura. Nos especializamos en el suministro de equipos y consumibles de laboratorio de primera calidad, incluidos refractarios adaptados para soportar sus desafíos de proceso específicos, ya sean temperaturas extremas, entornos corrosivos o ciclos térmicos rápidos.

Le ayudamos a:

- Prolongar la vida útil del equipo: Al combinar el material refractario perfecto con su aplicación, maximizamos la longevidad de sus hornos y reactores.

- Mejorar la eficiencia del proceso: Nuestros materiales están diseñados para un aislamiento térmico óptimo, reduciendo su consumo de energía y costos operativos.

- Mejorar la seguridad y la fiabilidad: Asegure que sus operaciones funcionen sin problemas con refractarios que proporcionan un rendimiento constante bajo carga.

No deje sus procesos críticos al azar. Deje que nuestros expertos le guíen hacia la solución ideal.

Contacte con KINTEL hoy mismo para una consulta personalizada y descubra cómo nuestras soluciones refractarias pueden proteger su equipo y optimizar sus procesos de alta temperatura.

Guía Visual

Productos relacionados

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

- Fabricante personalizado de piezas de PTFE Teflon para pinzas de PTFE

- Moldes de Prensado Isostático para Laboratorio

- Fabricante de piezas personalizadas de PTFE Teflon Tazón de molienda

La gente también pregunta

- ¿Cuáles son dos desventajas del metal? Entendiendo la corrosión y las limitaciones de peso

- ¿Cuáles son las ventajas, desventajas y usos de la chapa metálica? La guía definitiva para la selección de materiales

- ¿Cuál es la diferencia entre el recubrimiento metálico y el no metálico? Una guía sobre la protección sacrificial vs. de barrera

- ¿Para qué se utiliza el titanio en la fabricación? Aprovechando las propiedades de alto rendimiento para aplicaciones críticas

- ¿Cómo cambia la dureza con la temperatura? Comprenda la relación inversa para prevenir fallos