A temperaturas más altas, los átomos que se depositan ganan una energía térmica significativa, lo que aumenta drásticamente su movilidad en la superficie. Esto les permite moverse, o "difundir", superando las barreras de energía para encontrar y asentarse en posiciones más estables y ordenadas. Este proceso es fundamental para crear películas delgadas cristalinas de alta calidad en lugar de las estructuras desordenadas y amorfas que se forman a bajas temperaturas.

El efecto principal de una temperatura más alta durante la deposición de átomos es proporcionar la energía cinética necesaria para que el sistema se acerque a su equilibrio termodinámico. Esto permite que los átomos se autoorganicen en estructuras de menor energía y más perfectas, pero introduce compensaciones como la interdifusión y la desorción de materiales.

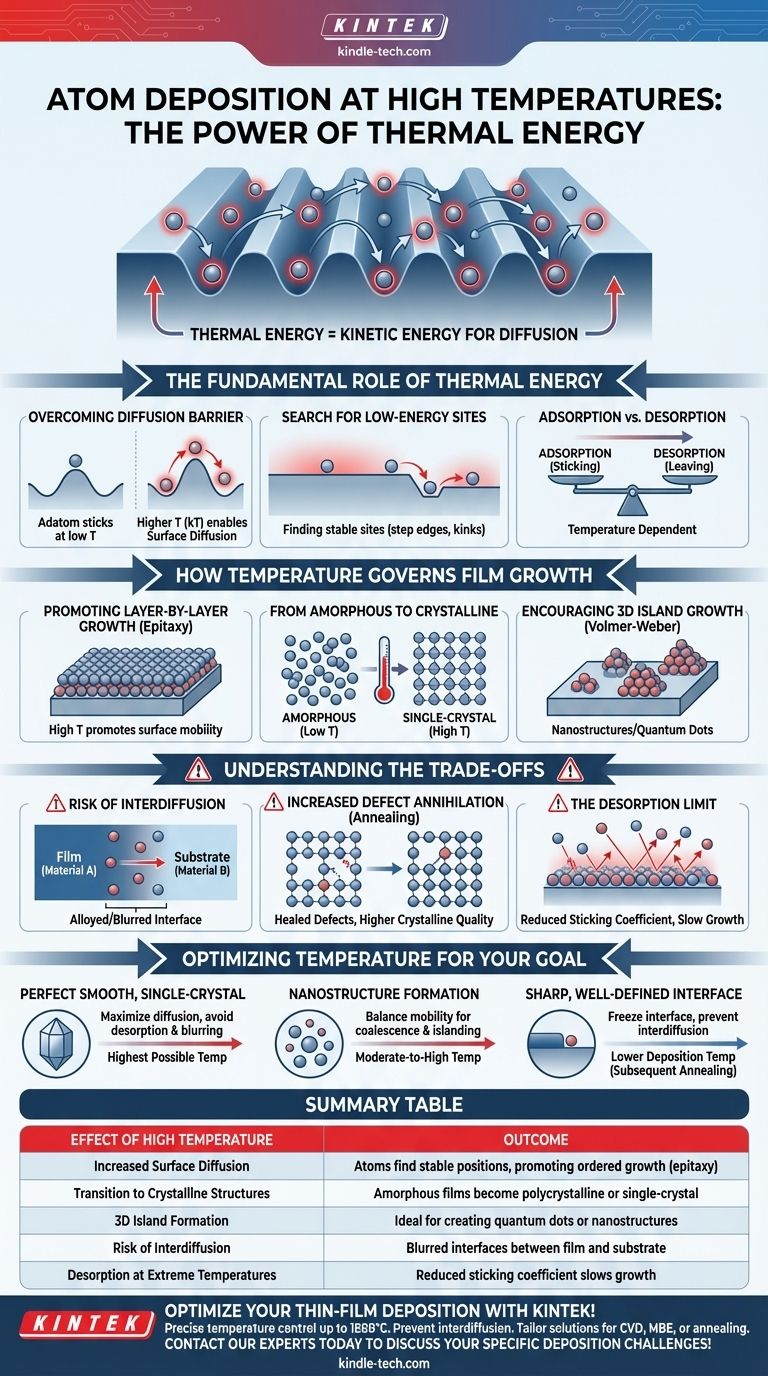

El papel fundamental de la energía térmica

La estructura final de una película depositada es una competencia entre la tasa de llegada de átomos y la tasa a la que esos átomos pueden reorganizarse. La temperatura es el control principal para esta reorganización.

Superando la barrera de difusión

Cada átomo que aterriza en una superficie, conocido como adátomo, se enfrenta a pequeñas barreras de energía para moverse de un sitio de la red al siguiente. A bajas temperaturas, el adátomo carece de la energía para superar estas barreras y esencialmente se adhiere donde aterriza.

Una temperatura más alta proporciona esta energía (a menudo expresada como kT), permitiendo que los adátomos salten de un sitio a otro en un proceso llamado difusión superficial.

La búsqueda de sitios de baja energía

Una superficie plana y perfecta es en realidad un estado de alta energía. El sistema puede reducir su energía total si los adátomos encuentran sitios de unión más estables, como bordes de escalones, sitios de torcedura o uniéndose a una isla existente de otros adátomos.

El aumento de la difusión superficial da a los adátomos el tiempo y la movilidad para explorar la superficie y localizar estas posiciones energéticamente favorables antes de que sean enterrados por los átomos que llegan posteriormente.

Adsorción vs. Desorción

Existe un límite superior para este efecto. Si la temperatura es demasiado alta, un adátomo puede ganar suficiente energía no solo para difundirse, sino para abandonar la superficie por completo y regresar a la fase de vapor.

Este proceso se llama desorción. El equilibrio entre los átomos que se adhieren (adsorción) y los átomos que se van (desorción) determina la tasa de crecimiento de la película y depende en gran medida de la temperatura.

Cómo la temperatura rige el crecimiento de la película

El aumento de la movilidad a temperaturas más altas influye directamente en la forma en que se ensambla la película, conocido como "modo de crecimiento".

Promoción del crecimiento capa por capa

Para crear películas continuas y atómicamente lisas (crecimiento epitaxial), el modo ideal es capa por capa (Frank-van der Merwe). Esto requiere que los átomos se difundan a través de la superficie y completen una capa completa antes de que la siguiente comience a formarse.

La alta temperatura promueve esto al proporcionar la movilidad superficial necesaria, asumiendo que los adátomos son más fuertemente atraídos por el sustrato que entre sí.

De amorfo a cristalino

A temperaturas muy bajas, los átomos no tienen movilidad y la película resultante es amorfa, con una estructura atómica desordenada similar al vidrio.

A medida que aumenta la temperatura, los átomos ganan suficiente energía para organizarse en redes ordenadas, formando una película policristalina (muchos cristales pequeños) o incluso una película de monocristal. Esta transición es una de las aplicaciones más críticas del control de la temperatura.

Fomentando el crecimiento de islas 3D

En sistemas donde los átomos que se depositan están más fuertemente unidos entre sí que al sustrato, las temperaturas más altas seguirán aumentando la movilidad. Sin embargo, en lugar de extenderse, los adátomos se difundirán para encontrarse entre sí, formando islas tridimensionales distintas.

Esto se conoce como crecimiento de Volmer-Weber y es un método común para crear intencionalmente nanoestructuras o puntos cuánticos.

Comprendiendo las compensaciones

El uso de temperaturas más altas no es una solución universal e implica compromisos críticos que deben gestionarse.

Riesgo de interdifusión

Al depositar una película (Material A) sobre un sustrato (Material B) a altas temperaturas, los átomos en la interfaz pueden volverse lo suficientemente móviles como para cruzarla. Los átomos del sustrato pueden difundirse hacia la película, y los átomos de la película pueden difundirse hacia el sustrato.

Esto crea una interfaz aleada o borrosa, lo que puede ser perjudicial para dispositivos que dependen de uniones nítidas y distintas, como en semiconductores y óptica.

Aumento de la aniquilación de defectos

En el lado positivo, el aumento de la movilidad atómica a altas temperaturas puede ayudar a "curar" la película en crecimiento. Los defectos puntuales como vacantes o átomos desalineados pueden resolverse ya que los átomos tienen suficiente energía para moverse a sus posiciones correctas en la red.

Este proceso, conocido como recocido, conduce a una mayor calidad cristalina y menos defectos en la película final.

El límite de desorción

Como se señaló anteriormente, si la temperatura del sustrato es demasiado alta, el coeficiente de pegado (la probabilidad de que un átomo que llega se adhiera a la superficie) disminuye significativamente.

Esto puede ralentizar drásticamente o incluso detener el crecimiento de la película, ya que se desorben más átomos de los que se adsorben, lo que hace que el proceso sea altamente ineficiente.

Optimizando la temperatura para su objetivo

La temperatura "correcta" depende completamente del resultado deseado para su material. Debe equilibrar los efectos positivos de la movilidad atómica con las consecuencias negativas.

- Si su objetivo principal es una película monocristalina perfectamente lisa: Utilice la temperatura más alta posible que permita la máxima difusión superficial sin causar una desorción significativa o un desenfoque de la interfaz.

- Si su objetivo principal es la formación de nanoestructuras distintas: Utilice una temperatura moderada a alta en un sistema que favorezca el crecimiento de islas para dar a los átomos la movilidad que necesitan para encontrarse y coalescer.

- Si su objetivo principal es una interfaz nítida y bien definida: Utilice una temperatura de deposición más baja para "congelar" la interfaz y evitar la interdifusión, incluso si esto resulta en una estructura cristalina menos perfecta que puede requerir un recocido posterior.

En última instancia, la temperatura es la palanca más poderosa para controlar la cinética de los procesos superficiales y lograr la estructura de material deseada.

Tabla resumen:

| Efecto de la alta temperatura | Resultado |

|---|---|

| Aumento de la difusión superficial | Los átomos encuentran posiciones estables, promoviendo el crecimiento ordenado (epitaxia). |

| Transición a estructuras cristalinas | Las películas amorfas se vuelven policristalinas o monocristalinas. |

| Formación de islas 3D | Ideal para crear puntos cuánticos o nanoestructuras. |

| Riesgo de interdifusión | Interfaces borrosas entre la película y el sustrato. |

| Desorción a temperaturas extremas | La reducción del coeficiente de pegado ralentiza el crecimiento. |

¡Optimice su proceso de deposición de películas delgadas con KINTEK!

Ya sea que esté cultivando capas epitaxiales para semiconductores o diseñando nanoestructuras, el control preciso de la temperatura es fundamental. Los equipos de laboratorio avanzados de KINTEK garantizan la estabilidad térmica y la uniformidad necesarias para lograr películas cristalinas perfectas, minimizar los defectos y mantener interfaces nítidas.

Deje que nuestra experiencia en soluciones de calentamiento de laboratorio mejore su investigación:

- Logre una calidad de película superior con un control preciso de la temperatura hasta 1800°C.

- Evite la interdifusión con nuestros sistemas de calentamiento uniforme.

- Adapte soluciones para procesos CVD, MBE o de recocido.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus desafíos específicos de deposición.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado