En esencia, la química de deposición es el proceso de construir una película delgada sólida sobre una superficie a partir de ingredientes químicos gaseosos. A diferencia de los métodos físicos que simplemente mueven un material de una fuente a un objetivo, la deposición química utiliza reacciones controladas en un sustrato para sintetizar una capa de material completamente nueva, átomo por átomo.

La distinción crucial a comprender es que la deposición química construye un nuevo material a través de reacciones superficiales, mientras que la deposición física transfiere un material existente de una fuente a un sustrato sin cambiar su identidad química.

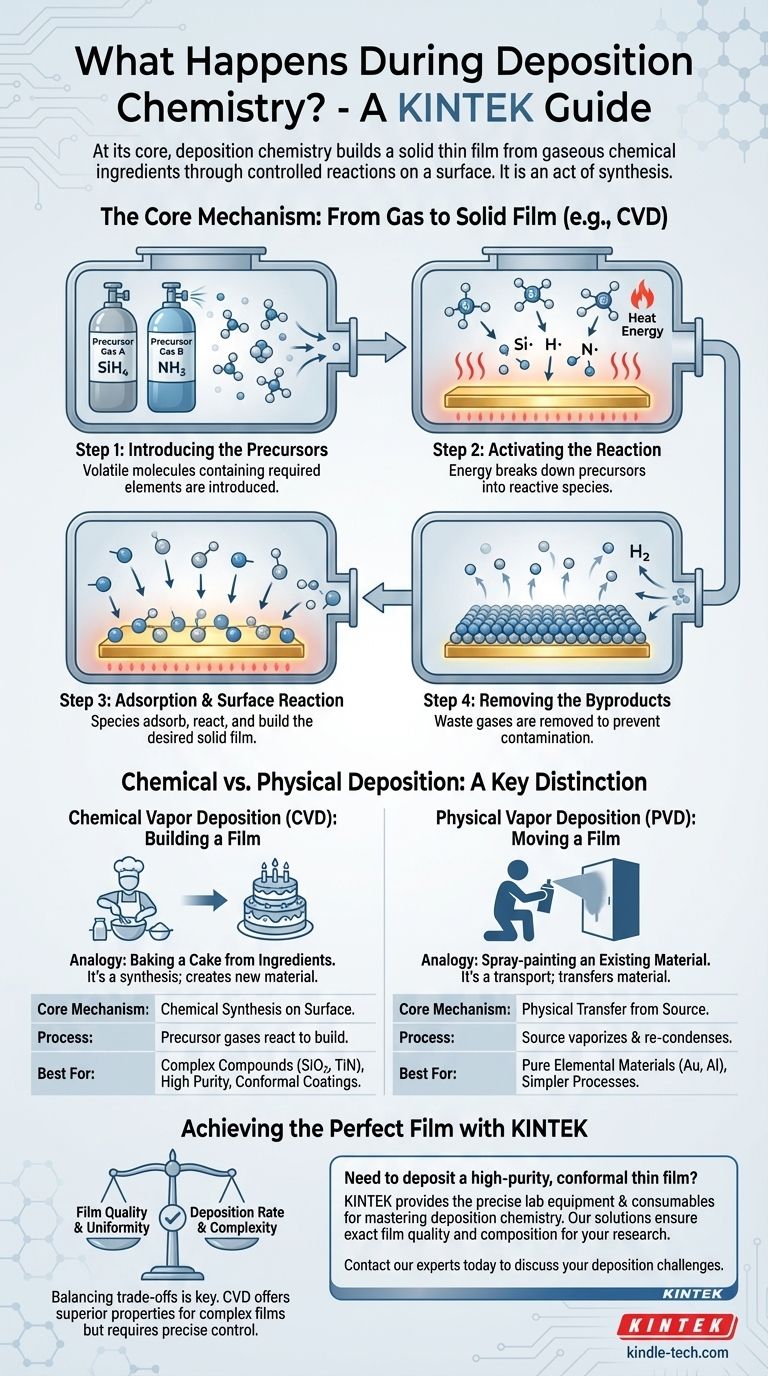

El Mecanismo Central: Del Gas a la Película Sólida

La deposición química de vapor (CVD) es la familia principal de procesos que se basa en la química de deposición. Implica una serie de pasos cuidadosamente controlados para transformar moléculas en fase gaseosa en una película sólida de alta pureza.

Paso 1: Introducción de los Precursores

El proceso comienza con la introducción de uno o más gases precursores volátiles en una cámara de reacción. Estos precursores son moléculas elegidas específicamente para contener los elementos atómicos necesarios para la película final.

Paso 2: Activación de la Reacción

Se aplica energía, generalmente en forma de calor, al sustrato. Esta energía descompone las moléculas precursoras en especies químicas más reactivas.

Paso 3: Adsorción y Reacción Superficial

Estas especies reactivas se adsorben (se adhieren) a la superficie caliente del sustrato. Aquí, reaccionan entre sí o con la superficie misma para formar el material sólido deseado, creando una película delgada estable.

Paso 4: Eliminación de los Subproductos

Una característica crítica y definitoria de la CVD es la creación de subproductos volátiles. Estos gases residuales de la reacción química deben eliminarse eficientemente de la cámara para evitar que contaminen la película en crecimiento.

Deposición Química vs. Física: Una Distinción Clave

Comprender qué es la química de deposición se vuelve más claro cuando se contrasta con su contraparte, la deposición física de vapor (PVD).

Deposición Química de Vapor (CVD): Construyendo una Película

La CVD es un acto de síntesis. Piense en ello como hornear un pastel: introduce ingredientes individuales (gases precursores) en un horno (la cámara calentada), y una reacción química los transforma en un nuevo producto sólido (la película).

Deposición Física de Vapor (PVD): Moviendo una Película

La PVD es un proceso de transporte. Usando el ejemplo de la evaporación térmica, un material fuente se calienta hasta que se vaporiza y luego simplemente se vuelve a condensar en un sustrato más frío. Esto se parece más a pintar con aerosol, donde solo está moviendo pintura de la lata a la pared sin un cambio químico.

Comprender las Compensaciones

Elegir un proceso de deposición química implica equilibrar varios factores críticos. Las condiciones que controlan la química de la reacción impactan directamente las propiedades finales de la película.

Propiedades de la Película vs. Tasa de Deposición

Lograr una película uniforme y de alta calidad a menudo requiere una reacción lenta y cuidadosamente controlada. Aumentar la temperatura o el flujo de precursores para acelerar la tasa de deposición puede introducir defectos, tensiones o no uniformidad en la estructura de la película.

Complejidad del Proceso

La CVD requiere un control preciso sobre las temperaturas, presiones, flujos de gas y la gestión de productos químicos precursores y subproductos a menudo reactivos. Esto puede hacer que sea más complejo que las técnicas PVD sencillas.

Versatilidad del Material

La gran fortaleza de la química de deposición es su capacidad para crear películas de alta pureza de compuestos complejos, aleaciones y materiales—como nitruro de silicio o carburo de tungsteno—que no se pueden simplemente evaporar y recondensar como un metal puro.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un método de deposición química o física depende completamente del material que necesita crear y de las propiedades que desea que tenga.

- Si su enfoque principal es depositar un material elemental puro (como oro o aluminio) con relativa simplicidad: Un método PVD es a menudo el enfoque más directo y eficiente.

- Si su enfoque principal es crear una película de compuesto densa, de alta pureza y conformada (como dióxido de silicio o nitruro de titanio): La CVD es el método superior debido a su enfoque de síntesis química de abajo hacia arriba.

En última instancia, comprender esta diferencia fundamental entre construir y transferir un material es la clave para controlar las propiedades de su película delgada final.

Tabla Resumen:

| Aspecto | Deposición Química (CVD) | Deposición Física (PVD) |

|---|---|---|

| Mecanismo Central | Síntesis química en la superficie del sustrato | Transferencia física de material de la fuente al sustrato |

| Proceso | Los gases precursores reaccionan para construir un nuevo material | El material fuente se vaporiza y se recondensa |

| Analogía | Hornear un pastel a partir de ingredientes | Pintar con aerosol un material existente |

| Ideal para | Compuestos complejos (ej. SiO₂, TiN), alta pureza, recubrimientos conformados | Materiales elementales puros (ej. Au, Al), procesos más simples |

¿Necesita depositar una película delgada conformada y de alta pureza?

El proceso de síntesis química de la CVD es ideal para crear películas de compuestos complejos con propiedades superiores. KINTEK se especializa en proporcionar el equipo de laboratorio preciso y los consumibles necesarios para dominar la química de deposición.

Nuestras soluciones le ayudan a lograr la calidad de película, uniformidad y composición de material exactas que requieren su investigación o producción. Contacte a nuestros expertos hoy mismo para analizar cómo podemos apoyar sus desafíos específicos de deposición.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad