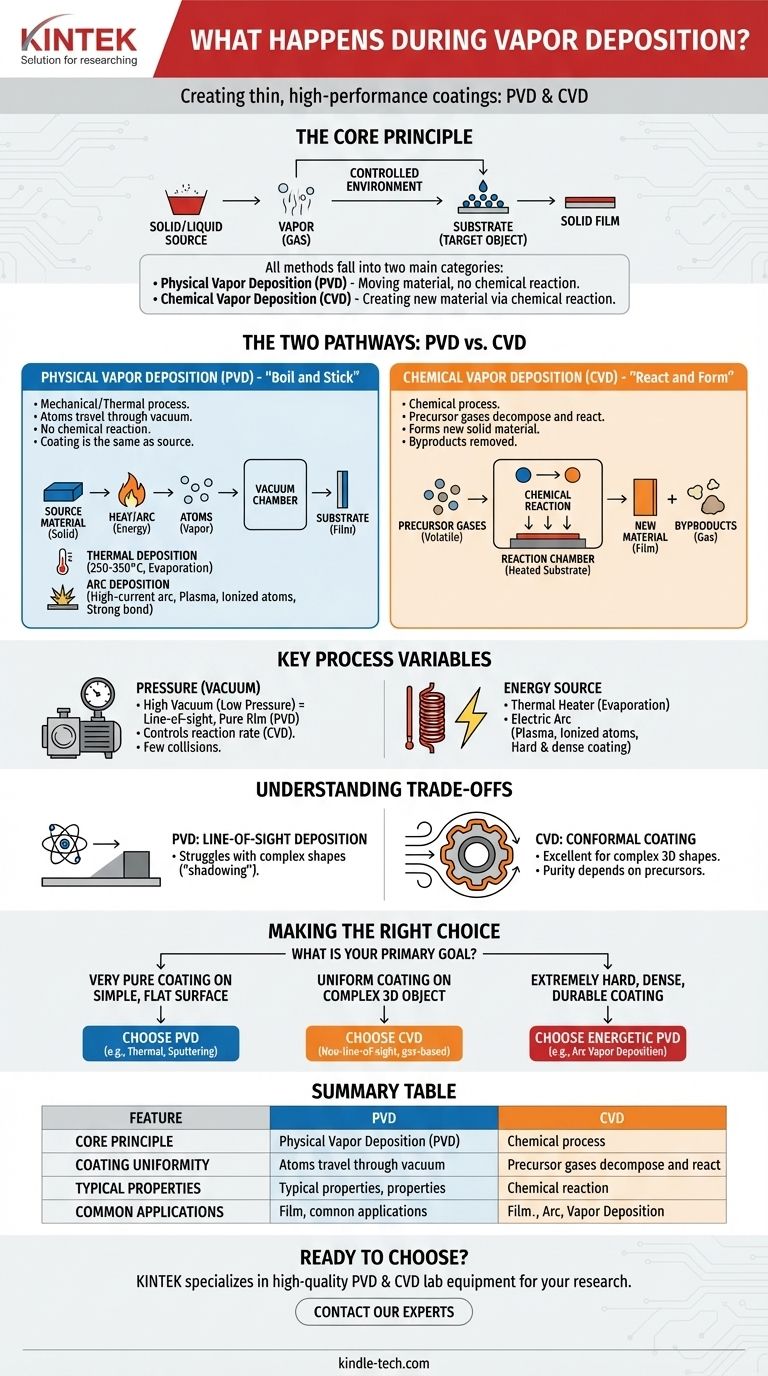

En resumen, la deposición de vapor es una familia de procesos utilizada para crear recubrimientos extremadamente delgados y de alto rendimiento en una superficie. El principio central implica convertir un material fuente sólido o líquido en un gas (vapor) dentro de un entorno controlado, que luego se condensa sobre un objeto objetivo, conocido como sustrato, para formar una película sólida.

La distinción crítica a comprender es que todos los métodos de deposición de vapor se dividen en dos categorías principales: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD). La elección entre ellos depende completamente de si simplemente está moviendo un material (PVD) o creando uno nuevo a través de una reacción química (CVD).

Las Dos Vías Fundamentales: PVD frente a CVD

Si bien el objetivo final es el mismo—una película delgada—el viaje que toman los átomos es fundamentalmente diferente. Comprender esta distinción es clave para navegar en el campo.

Deposición Física de Vapor (PVD): El Método de "Hervir y Pegar"

PVD es un proceso mecánico o térmico. Los átomos son desalojados físicamente de un material fuente sólido, viajan a través de un vacío y luego se condensan sobre el sustrato.

No hay reacción química. El recubrimiento en el sustrato es el mismo material que salió de la fuente.

Los métodos comunes de PVD incluyen:

- Deposición Térmica: Una fuente de calor, que a menudo oscila entre 250 y 350 °C, calienta el material fuente en un alto vacío hasta que se evapora. Este chorro de vapor viaja y recubre el sustrato.

- Deposición por Arco: En lugar de calor simple, se utiliza un arco eléctrico de alta corriente para vaporizar el material fuente. Esto crea un vapor altamente ionizado (un plasma), donde los átomos transportan una carga eléctrica, lo que ayuda a que se unan más densamente al sustrato.

Deposición Química de Vapor (CVD): El Método de "Reaccionar y Formar"

CVD es un proceso químico. Comienza con uno o más gases precursores volátiles que se introducen en una cámara de reacción.

Estos gases no se depositan directamente. En cambio, se descomponen y reaccionan entre sí cerca del sustrato calentado, formando un material sólido completamente nuevo que luego se deposita como una película. Los subproductos no deseados se eliminan como gas.

Variables Clave del Proceso que Definen el Resultado

El nombre específico de un proceso de deposición (por ejemplo, LPCVD, APCVD) casi siempre se refiere a las condiciones bajo las cuales se realiza. Estas variables controlan las propiedades de la película final.

Presión (Vacío)

La presión dentro de la cámara es un parámetro de control crítico. Un alto vacío (baja presión) significa que hay muy pocas otras moléculas de gas con las que el vapor pueda colisionar.

Esto permite que los átomos en un proceso PVD viajen en una "línea de visión" recta desde la fuente hasta el sustrato, lo que resulta en una película muy pura. En CVD, se utilizan diferentes niveles de presión (desde atmosférica hasta ultra alto vacío) para controlar la velocidad de la reacción química y la calidad resultante de la película.

Fuente de Energía

El método utilizado para convertir el material fuente en vapor impacta drásticamente el proceso. Un simple calentador térmico proporciona suficiente energía para la evaporación.

Un arco eléctrico, por el contrario, proporciona mucha más energía. Crea un plasma de átomos ionizados, que pueden acelerarse hacia el sustrato con un sesgo de voltaje. Esto da como resultado un recubrimiento excepcionalmente duro y denso, razón por la cual la deposición por arco es distinta de la simple evaporación térmica.

Comprender las Compensaciones

Ningún método único es universalmente superior. La elección implica compromisos claros y bien entendidos.

La Compensación de PVD: Deposición por Línea de Visión

Debido a que los átomos PVD viajan en líneas rectas, pueden tener dificultades para recubrir formas tridimensionales complejas de manera uniforme. Las áreas que no están en la línea de visión directa de la fuente recibirán poco o ningún recubrimiento, un problema conocido como "sombreado".

La Compensación de CVD: Recubrimiento Conformado frente a Pureza

CVD sobresale donde PVD falla. Debido a que utiliza un gas que llena toda la cámara, puede producir un recubrimiento altamente uniforme, o conformal, incluso en las formas más complejas.

Sin embargo, la pureza de la película final depende de la pureza de los gases precursores y de la eliminación exitosa de todos los subproductos químicos no deseados. Los gases precursores en sí mismos también pueden ser altamente tóxicos o corrosivos, lo que requiere procedimientos de manipulación complejos.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un método de deposición es una función de su resultado deseado. Utilice su objetivo final como guía.

- Si su enfoque principal es un recubrimiento muy puro en una superficie plana y simple: Un método PVD como la evaporación térmica o la pulverización catódica suele ser la opción más directa y efectiva.

- Si su enfoque principal es un recubrimiento uniforme en un objeto 3D complejo: CVD es la opción superior debido a su naturaleza basada en gas y no en línea de visión.

- Si su enfoque principal es un recubrimiento extremadamente duro, denso y duradero: Se necesita un proceso PVD energético como la Deposición por Arco de Vapor para crear el plasma ionizado requerido para dichas películas.

Al comprender los principios básicos de la transferencia física frente a la reacción química, puede evaluar eficazmente qué técnica de deposición se adapta verdaderamente a su material y aplicación.

Tabla Resumen:

| Característica | Deposición Física de Vapor (PVD) | Deposición Química de Vapor (CVD) |

|---|---|---|

| Principio Central | Transferencia física de material ("Hervir y Pegar") | La reacción química forma material nuevo ("Reaccionar y Formar") |

| Uniformidad del Recubrimiento | Línea de visión; puede tener dificultades con formas complejas | Conformal; excelente para objetos 3D complejos |

| Propiedades Típicas del Recubrimiento | Recubrimientos muy puros, densos y duros | Recubrimientos uniformes; la pureza depende de los gases precursores |

| Aplicaciones Comunes | Superficies planas y simples que requieren recubrimientos puros/duros | Formas complejas que requieren cobertura uniforme |

¿Listo para elegir el método de deposición de vapor adecuado para las necesidades de su laboratorio?

KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad para todos sus procesos de deposición. Ya sea que necesite un sistema para PVD preciso o aplicaciones CVD versátiles, nuestros expertos pueden ayudarlo a seleccionar la solución ideal para mejorar su investigación y desarrollo.

¡Contacte a nuestro equipo hoy mismo para discutir sus requisitos específicos y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD