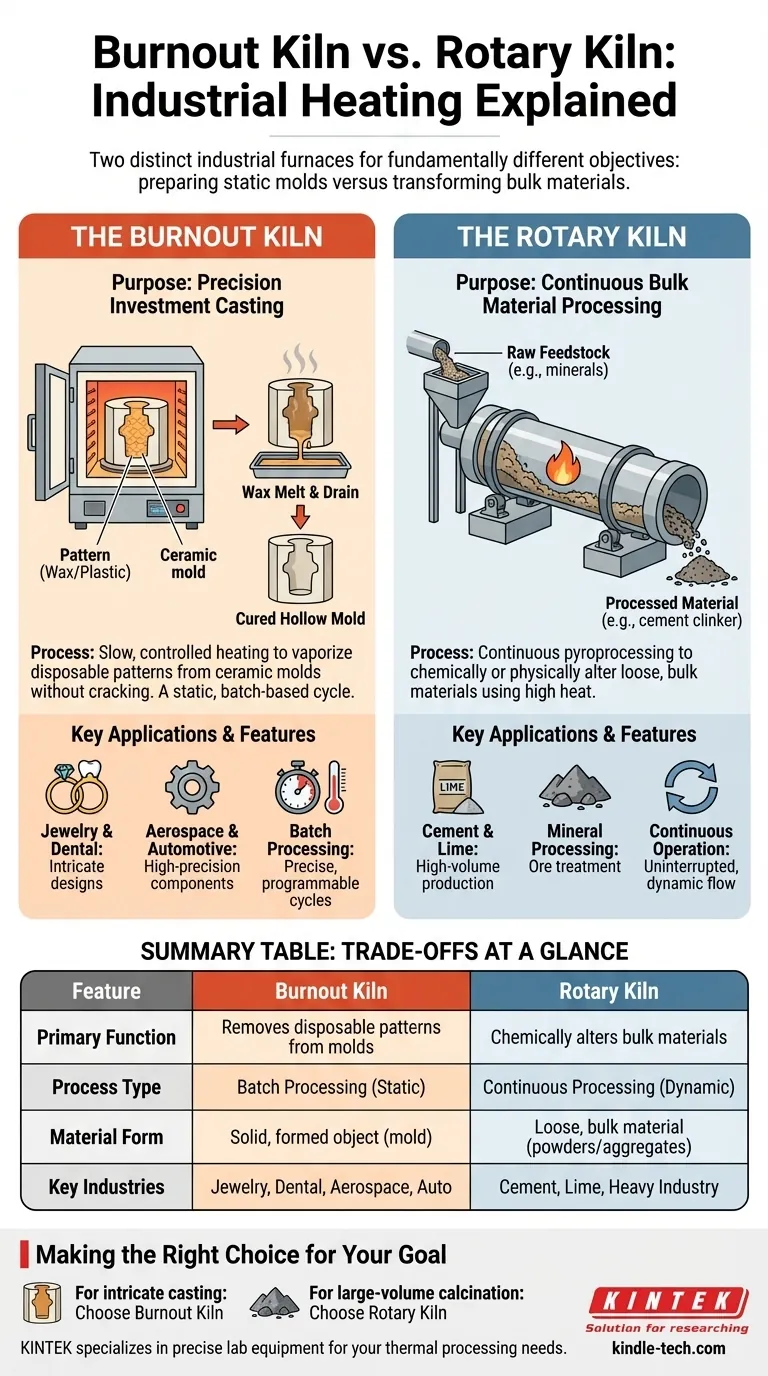

En el mundo del calentamiento industrial, un horno de quemado (burnout kiln) es un horno diseñado específicamente para vaporizar o "quemar" patrones desechables, como cera o plástico, de un molde cerámico. Este proceso, conocido como fundición a la cera perdida o fundición por inversión, requiere un ciclo de calentamiento muy lento y controlado con precisión para garantizar que el molde no se agriete a medida que el patrón se derrite y se convierte en gas. Esta función es distinta de la de un horno rotatorio, que está construido para el procesamiento continuo a alta temperatura de materiales a granel.

La distinción principal radica en el objetivo: un horno de quemado prepara una cavidad hueca para la fundición eliminando un patrón interno, mientras que un horno rotatorio procesa y altera químicamente de forma continua materiales a granel como clínker de cemento o minerales. Uno sirve para crear una cavidad estática; el otro, para transformar una sustancia en movimiento.

La Función Principal de un Horno de Quemado

El propósito de un horno de quemado se define por el delicado proceso que facilita. No se trata simplemente de calor intenso, sino de la aplicación controlada de ese calor a lo largo del tiempo.

El Ciclo de Quemado Explicado

El objetivo principal es eliminar el material del patrón (como la cera) sin dañar el molde de inversión circundante. Esto se logra mediante un programa de calentamiento de varias etapas.

Primero, la temperatura se eleva lentamente para derretir la mayor parte de la cera, permitiendo que se drene. Luego, la temperatura se aumenta aún más y se mantiene durante varias horas para incinerar por completo cualquier material de patrón residual y curar el molde, haciéndolo lo suficientemente fuerte como para recibir metal fundido.

Aplicaciones Clave: Fundición a la Cera Perdida

Los hornos de quemado son herramientas fundamentales en cualquier industria que dependa de la fundición a la cera perdida.

Esto incluye la fabricación de joyería, coronas dentales y componentes industriales complejos de alta precisión para las industrias aeroespacial y automotriz. El proceso permite diseños intrincados que serían imposibles de crear con técnicas de moldeo tradicionales.

Diseño Típico: Procesamiento por Lotes

A diferencia de un horno rotatorio de alimentación continua, un horno de quemado es un dispositivo de procesamiento por lotes. Los moldes se cargan en la cámara, se cierra la puerta y el horno ejecuta su ciclo de calentamiento preprogramado. Esto permite el control preciso necesario para cada lote.

Comprender el Horno Rotatorio

La información que ha encontrado describe un horno rotatorio, que sirve para un propósito industrial completamente diferente. Su diseño está diseñado para una producción continua y de gran volumen.

El Principio del Procesamiento Continuo

Un horno rotatorio es un recipiente cilíndrico grande y giratorio, inclinado en un ligero ángulo. La materia prima se introduce por el extremo superior y, a medida que el horno gira lentamente, el material se revuelve y mezcla mientras viaja hacia la fuente de calor en el extremo inferior.

El Papel de la Calcinación a Alta Temperatura

La función principal de un horno rotatorio es el procesamiento piroeléctrico, o la alteración de materiales con calor intenso. Esto a menudo implica la calcinación, un proceso que elimina la humedad, elimina compuestos volátiles o provoca una transición de fase o una reacción química.

Usos Industriales Comunes

Los hornos rotatorios son los caballos de batalla de la industria pesada. Se utilizan para producir cemento, cal y para procesar una amplia gama de minerales y menas. Su diseño está optimizado para transformar grandes cantidades de materia prima en un producto terminado.

Comprender las Compensaciones: Quemado vs. Rotatorio

La elección entre estos dos tipos de hornos no es una cuestión de preferencia, sino de requisitos operativos fundamentales. No hay superposición en su aplicación.

Operación por Lotes vs. Continua

Un horno de quemado es para trabajo estático basado en lotes. Se coloca un número finito de artículos dentro y se ejecuta un ciclo completo.

Un horno rotatorio es para trabajo dinámico y continuo. El material se introduce constantemente por un extremo y se descarga por el otro, lo que permite una producción ininterrumpida.

Forma del Material y Objetivo

Un horno de quemado actúa sobre un objeto sólido y formado (el molde) con el objetivo de crear una cavidad vacía en su interior.

Un horno rotatorio actúa sobre material suelto y a granel (polvos, agregados) con el objetivo de cambiar las propiedades químicas o físicas del material.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el equipo correcto requiere una comprensión clara de su objetivo final. El nombre del horno a menudo describe su función.

- Si su enfoque principal es crear moldes huecos para fundir piezas intrincadas (como joyas o componentes industriales): Necesita un horno de quemado por sus ciclos de calentamiento precisos y programables adaptados para proteger el molde.

- Si su enfoque principal es procesar grandes volúmenes de materiales crudos y sueltos para inducir un cambio químico (como hacer cemento): Necesita un horno rotatorio diseñado para un funcionamiento continuo y de alto rendimiento.

En última instancia, la elección correcta está dictada por si su proceso se trata de preparar cuidadosamente un molde estático o de transformar continuamente un material a granel.

Tabla Resumen:

| Característica | Horno de Quemado | Horno Rotatorio |

|---|---|---|

| Función Principal | Elimina patrones desechables (cera/plástico) de los moldes | Altera químicamente materiales a granel (ej. cemento, minerales) |

| Tipo de Proceso | Procesamiento por Lotes | Procesamiento Continuo |

| Forma del Material | Moldes sólidos y formados | Materiales sueltos y a granel |

| Industrias Clave | Joyería, Dental, Aeroespacial, Automotriz | Cemento, Cal, Procesamiento de Minerales |

¿Necesita el Horno Adecuado para su Laboratorio o Línea de Producción?

Elegir entre un horno de quemado para fundición de precisión o un horno rotatorio para el procesamiento de materiales a granel es fundamental para el éxito de su proyecto. KINTEK se especializa en equipos de laboratorio y consumibles, satisfaciendo las necesidades precisas de calentamiento de laboratorios y fabricantes.

Podemos ayudarle a seleccionar el horno ideal para su aplicación, garantizando un rendimiento óptimo para la fundición a la cera perdida, la calcinación u otros procesos térmicos.

Contacte a nuestros expertos hoy mismo para discutir sus requisitos y descubrir cómo las soluciones de KINTEK pueden mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno de atmósfera controlada con cinta de malla

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Qué equipo se utiliza en la pirólisis? Elegir el reactor adecuado para su materia prima y sus productos

- ¿Qué biomasa se utiliza en la pirólisis? Selección del material de partida óptimo para sus objetivos

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura