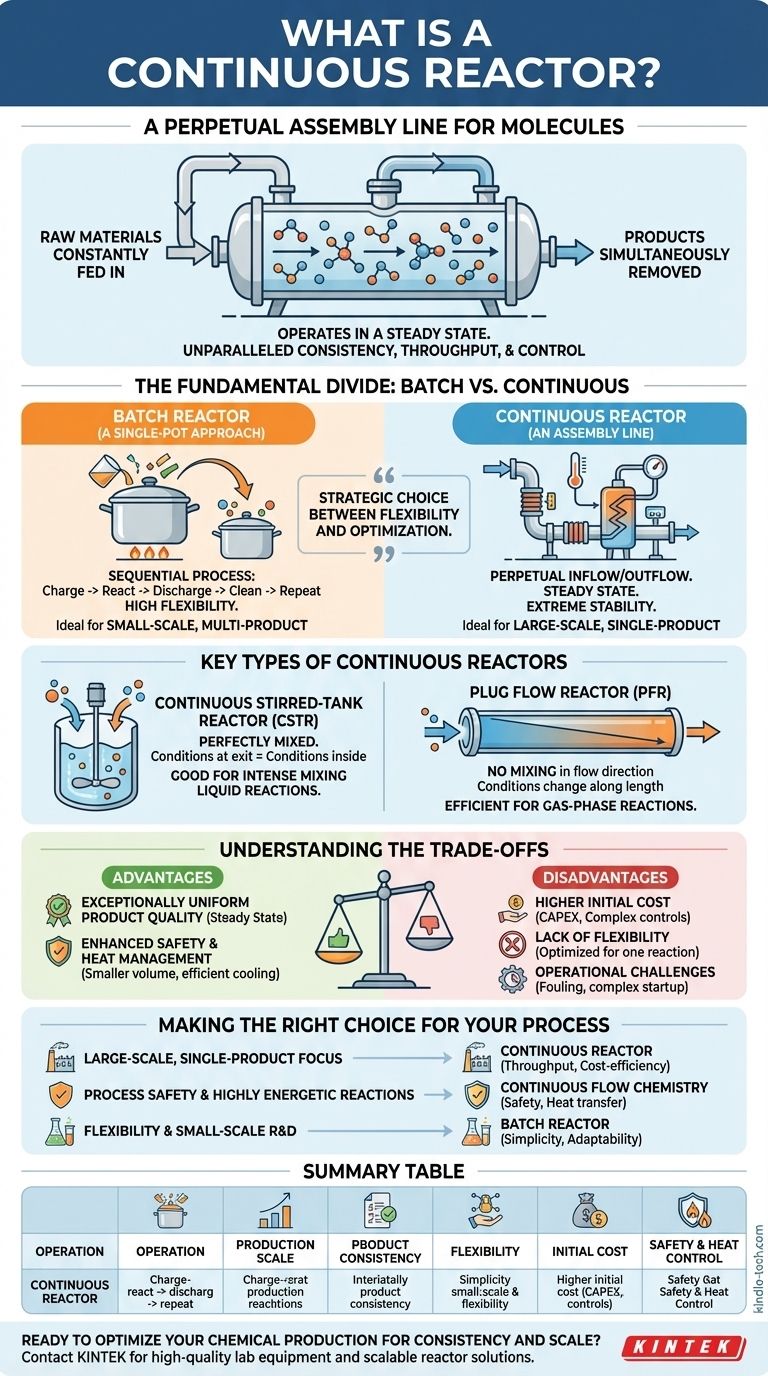

En esencia, un reactor continuo es un recipiente o sistema diseñado para procesos químicos donde las materias primas se introducen constantemente y los productos se extraen simultáneamente. A diferencia de un proceso por lotes donde se mezclan ingredientes, se espera y luego se vacía el producto final, un reactor continuo opera en un estado constante y perpetuo. Funciona menos como una olla de cocina y más como una línea de montaje industrial para moléculas.

La diferencia fundamental entre el procesamiento por lotes y el continuo no es solo una cuestión de equipo, sino una elección estratégica entre flexibilidad y optimización. Los reactores continuos sacrifican la adaptabilidad de los sistemas por lotes a cambio de una consistencia, rendimiento y control inigualables a escala.

La División Fundamental: Procesamiento Continuo vs. Por Lotes

Para comprender el valor de un reactor continuo, primero debe comprender a su contraparte. La producción química está dominada por dos filosofías principales: por lotes y continua.

El Reactor por Lotes: Un Enfoque de Olla Única

Un reactor por lotes es el tipo más intuitivo. Es como hornear un pastel: se añaden todos los ingredientes a un solo recipiente, se deja que la reacción proceda durante un tiempo determinado bajo condiciones específicas (p. ej., calentamiento, agitación) y luego se retira todo el producto final.

El proceso es secuencial: cargar, reaccionar, descargar, limpiar y repetir. Este método es muy flexible y excelente para la producción a pequeña escala o para instalaciones que necesitan fabricar varios productos diferentes.

El Reactor Continuo: Una Línea de Montaje

Un reactor continuo abandona este enfoque secuencial. Los reactivos se bombean perpetuamente al reactor mientras que el flujo de producto se extrae perpetuamente.

Después de un período inicial de puesta en marcha, el reactor alcanza un estado estacionario, donde las condiciones internas (temperatura, presión, concentración) permanecen constantes a lo largo del tiempo. Esto crea un entorno de producción extremadamente estable y predecible.

Tipos Clave de Reactores Continuos

Aunque existen muchos diseños especializados, la mayoría de los reactores continuos se basan en dos modelos ideales. Comprenderlos es clave para captar los principios fundamentales.

El Reactor de Tanque Agitado Continuo (CSTR)

Un CSTR es esencialmente un tanque con un flujo constante de reactivos y un flujo constante de producto. Un impulsor o agitador asegura que el contenido se mezcle perfectamente.

Debido a esta mezcla perfecta, se asume que la concentración y la temperatura del material que sale del reactor son las mismas que las condiciones en cualquier parte dentro del reactor. Los CSTR son pilares para las reacciones en fase líquida donde la mezcla intensa es beneficiosa.

El Reactor de Flujo de Pistón (PFR)

Un PFR (también llamado Reactor Tubular) es típicamente una tubería o tubo largo. Los reactivos entran por un extremo y el producto sale por el otro. La suposición clave es que no hay mezcla en la dirección del flujo: las partículas de fluido entran y salen en la misma secuencia, como una cola perfecta y ordenada.

En un PFR, las condiciones de reacción cambian a lo largo de la longitud del reactor. La concentración de reactivos es más alta en la entrada y disminuye a medida que el fluido se mueve hacia la salida. Esto los hace muy eficientes para muchos tipos de reacciones, especialmente en fase gaseosa.

La Realidad: Sistemas Híbridos y del Mundo Real

Los CSTR y PFR ideales son modelos teóricos. Los reactores del mundo real a menudo exhiben un comportamiento intermedio entre estos dos extremos. Por ejemplo, una serie de CSTR conectados pueden usarse para aproximar el rendimiento de un único PFR más grande.

Comprender las Compensaciones

Elegir un reactor continuo es una decisión con importantes consecuencias operativas y económicas. No es inherentemente "mejor", sino más adecuado para objetivos específicos.

Ventaja: Consistencia y Control de Calidad

Debido a que un reactor continuo opera en estado estacionario, la calidad del producto es excepcionalmente uniforme. Una vez ajustado, el proceso puede funcionar durante días, semanas o meses, produciendo exactamente el mismo producto con una variación mínima. Esta es una gran ventaja para industrias de alta especificación como la farmacéutica y los polímeros.

Ventaja: Seguridad Mejorada y Gestión del Calor

Los reactores continuos a menudo tienen un volumen mucho menor que un reactor por lotes que produce la misma salida diaria. Esto significa que en un momento dado, la cantidad de material peligroso o de alta energía es significativamente menor, lo que reduce el riesgo de una fuga térmica. Su relación superficie-volumen típicamente mayor también permite una calefacción y refrigeración mucho más eficientes.

Desventaja: Mayor Costo Inicial (CAPEX)

Los sistemas continuos son más complejos. Requieren sistemas de control de procesos, sensores y bombas sofisticados para mantener un estado estacionario. Esto resulta en una inversión de capital inicial significativamente mayor en comparación con una configuración por lotes simple.

Desventaja: Falta de Flexibilidad

Un proceso continuo generalmente se optimiza para un solo producto específico. Es muy difícil y costoso reconfigurar una planta continua para producir un producto diferente. Los reactores por lotes, en contraste, se pueden limpiar fácilmente y utilizar para un proceso completamente diferente al día siguiente.

Desventaja: Desafíos Operacionales

Los reactores continuos pueden ser susceptibles a problemas como obstrucciones, desactivación del catalizador o bloqueos, lo que puede paralizar toda la línea de producción. Los procedimientos de puesta en marcha y parada son mucho más complejos que simplemente llenar o vaciar un tanque por lotes.

Tomar la Decisión Correcta para su Proceso

La decisión de utilizar un reactor continuo depende totalmente de sus prioridades operativas y comerciales.

- Si su enfoque principal es la fabricación de un solo producto a gran escala: Un reactor continuo es la opción superior, ya que ofrece un rendimiento inigualable, eficiencia de costos por unidad y consistencia del producto.

- Si su enfoque principal es la seguridad del proceso con reacciones altamente energéticas: Los volúmenes más pequeños y la transferencia de calor superior de la "química de flujo" continua proporcionan una ventaja de seguridad significativa sobre el procesamiento por lotes grande.

- Si su enfoque principal es la flexibilidad para múltiples productos o I+D a pequeña escala: La simplicidad, el bajo costo inicial y la adaptabilidad de un reactor por lotes son casi siempre la mejor opción.

En última instancia, comprender esta elección fundamental le permite diseñar un proceso que no solo sea químicamente sólido, sino también económicamente viable.

Tabla Resumen:

| Característica | Reactor por Lotes | Reactor Continuo |

|---|---|---|

| Operación | Secuencial (cargar, reaccionar, descargar) | Entrada/salida perpetua (estado estacionario) |

| Escala de Producción | Ideal para pequeña escala, multiproducto | Optimizado para gran escala, un solo producto |

| Consistencia del Producto | Puede variar entre lotes | Extremadamente alta y uniforme |

| Flexibilidad | Alta (fácil de cambiar productos) | Baja (dedicado a un proceso) |

| Costo Inicial (CAPEX) | Menor | Mayor |

| Seguridad y Control de Calor | Mayor volumen, mayor riesgo | Menor volumen, transferencia de calor superior |

¿Listo para optimizar su producción química para la consistencia y la escala?

Elegir el reactor adecuado es fundamental para la eficiencia, la seguridad y la rentabilidad de su proceso. Los expertos de KINTEK se especializan en proporcionar equipos de laboratorio de alta calidad y soluciones escalables para el procesamiento químico. Ya sea que esté escalando desde I+D o optimizando una línea de producción existente, podemos ayudarle a seleccionar el sistema perfecto para sus necesidades.

Contacte a KINTEK hoy mismo para discutir cómo nuestras soluciones de reactores pueden aportar una consistencia y un rendimiento inigualables a su laboratorio o planta de producción.

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Por qué son necesarios los recipientes de reacción sellados de laboratorio en la síntesis hidrotermal de zeolitas? Asegurar la pureza y el rendimiento

- ¿Cuál es la función de un reactor hidrotermal de temperatura constante? Dominio de la Activación de Cenizas Volantes de Carbón

- ¿Por qué los autoclaves de alta presión son esenciales para preparar agentes de curado de poliamida de base biológica a partir de ácido dímero?

- ¿Cómo demuestra su valor un reactor de alta presión en el envejecimiento acelerado? Predicción rápida de la durabilidad del catalizador

- ¿Qué funciones desempeñan las autoclaves en la síntesis de zeolitas MFI? Domina el crecimiento cristalino hidrotermal